舒海濤1觉既,劉治華1,梁帥2乳幸,李洋1奋救,徐剛1,張瑞根1

1. 鄭州大學(xué)機械與動力工程學(xué)院反惕,鄭州 450001 尝艘; 2. 廣東順德創(chuàng)新設(shè)計研究院,廣東佛山 528311

摘要:針對微流控芯片在注射成型過程中出現(xiàn)的翹曲變形現(xiàn)象姿染,選取環(huán)烯烴類共聚物(COC)材料背亥,結(jié)合模具溫度秒际、熔體溫度、保壓壓力狡汉、保壓時間娄徊、注塑壓力5個工藝參數(shù)設(shè)計正交試驗。采用灰色關(guān)聯(lián)分析法對正交試驗結(jié)果進行了分析盾戴,通過Moldflow模擬分析工藝參數(shù)對微流控芯片注射成型翹曲變形的影響寄锐,運用信噪比對實驗結(jié)果進行處理,并采用灰色關(guān)聯(lián)度模型分析各工藝參數(shù)對芯片翹曲變形的影響程度尖啡。將正交試驗極差分析結(jié)果與灰色關(guān)聯(lián)分析法所得結(jié)果進行比較橄仆,發(fā)現(xiàn)灰色關(guān)聯(lián)分析法所得結(jié)果優(yōu)于極差分析的結(jié)果,得出影響COC芯片翹曲變形的順序從大到小為熔體溫度衅斩、模具溫度盆顾、保壓壓力、保壓時間畏梆、注塑壓力您宪,并得到最優(yōu)工藝參數(shù)為模具溫度120℃、熔體溫度265℃奠涌、保壓壓力100MPa宪巨、保壓時間14s、注塑壓力125 MPa溜畅。該方法能有效提高制品質(zhì)量捏卓,經(jīng)優(yōu)化后收縮不均翹曲變形量降低了29.76%。

關(guān)鍵詞:微流控芯片达皿;工藝參數(shù)優(yōu)化天吓;翹曲變形;正交試驗峦椰;灰色關(guān)聯(lián)度分析

微流控技術(shù)最初源于微機電系統(tǒng)在微量流體操控方面的研究龄寞,于20世紀90年代初形成[1]。微流控芯片具有低消耗汤功、快速分析物邑、微型化和自動化等特點,被列為21世紀最為重要的前沿技術(shù)[2]滔金,更被福布斯評為“影響人類未來世界15件最重要的發(fā)明之一”[3–4]色解。

硅、玻璃與聚合物是微流控芯片的主要材料[5]餐茵,其中聚合物具有透光性高科阎、生物相容性好、可批量生產(chǎn)忿族、成本低等優(yōu)點锣笨,是加工制造微流控芯片最有前景的材料蝌矛。目前,制作聚合物微流控芯片的主要方法有熱壓成型法[6]错英、UV-LIGA[7]和注射成型法[8]等入撒。 芯片在注射成型過程中會出現(xiàn)多種成型缺陷,微通道復(fù)制度是影響芯片使用性能最重要的指標椭岩,翹曲變形茅逮、收縮變形、表面縮痕等宏觀缺陷對芯片的鍵合質(zhì)量有著重要影響判哥。

國內(nèi)外學(xué)者對芯片微通道的復(fù)制形貌進行了一定的研究献雅,B. Sha[9]等研究了料筒溫度、模具溫度姨伟、注射速度和一種幾何因素 ( 微結(jié)構(gòu)之間的距離 ) 對微注射成型復(fù)制度的影響惩琉;宋滿倉等[10]研究分析了成型工藝參數(shù)對微通道復(fù)制不完全和表面縮痕兩種缺陷的影響豆励;蔣炳炎等[11]研究了注塑工藝參數(shù)對微圓柱透鏡陣列復(fù)制度的影響夺荒。

但目前,對微流控芯片注射成型過程中出現(xiàn)的宏觀缺陷如翹曲變形的相關(guān)研究卻鮮有報道良蒸,翹曲變形過大會嚴重影響芯片的鍵合質(zhì)量和微滴生成實驗技扼,因此筆者對環(huán)烯烴類共聚物(COC)芯片的翹曲變形進行模擬分析,優(yōu)化了翹曲變形工藝參數(shù)嫩痰,為COC芯片的后續(xù)成功熱壓鍵合奠定基礎(chǔ)剿吻。

01 模型的建立和分析

1.1 微流控芯片模型建立及網(wǎng)格劃分

首先利用solidworks三維軟件建立微流控芯片的幾何模型,微流控芯片模型結(jié)構(gòu)見圖1串纺,最大輪廓尺寸為76mmx26mmx1.9mm丽旅,芯片的基片上表面設(shè)有三排規(guī)格不同的儲液池,其直徑分別為4.4mm纺棺,3.0mm榄笙,5.2mm。

將幾何模型保存為stl文件通過軟件接口導(dǎo)入到Moldflow軟件中進行網(wǎng)格劃分祷蝌。為減小網(wǎng)格縱橫比和提高網(wǎng)格匹配百分比茅撞,先利用CAD doctdor對模型進行簡化和幾何修復(fù)處理,去除芯片四周小圓角和基片上表面的Logo標識符號巨朦。然后對其進行雙層面網(wǎng)格劃分米丘,網(wǎng)格劃分結(jié)果如圖2所示,網(wǎng)格最大縱橫比7.18糊啡,最小縱橫比1.16拄查,平均縱橫比1.62,消除自由邊棚蓄、多重邊堕扶、配向不正確單元等缺陷腺毫,網(wǎng)格匹配百分比91%,大于85%挣柬,滿足翹曲分析要求潮酒。

先在默認工藝條件(熔體溫度275℃,模具溫度110℃邪蛔,保壓壓力80MPa急黎,保壓時間10s,注塑壓力120 MPa)下對其進行冷卻+填充+保壓+翹曲分析侧到,分析結(jié)果見圖3勃教,所有效應(yīng)變形為0.2998mm,收縮不均翹曲變形為0.3065mm匠抗。

1.2 芯片材料選擇

所用微流控芯片材料選擇日本株式會社大賽璐公司和寶理塑料株式會社的合資公司生產(chǎn)的COC故源,牌號為Topas6013 S-04。COC是通過雙環(huán)戊二烯和乙烯反應(yīng)得到的降冰片烯再與乙烯單體在茂金屬催化劑作用下共聚而得到的高分子材料汞贸,其物性參數(shù)見表1绳军。

COC透明性高、耐熱性高矢腻、耐化學(xué)藥品性好且耐滅菌處理门驾,具有高流動性和優(yōu)良的脫模性能,主要用于生產(chǎn)醫(yī)療包裝(塑料瓶多柑,預(yù)充填式注射器)和生產(chǎn)診斷器具(生物芯片奶是,微量滴定板),適合制造微流控芯片竣灌。

02 正交試驗設(shè)計及翹曲變形仿真分析

2.1 正交試驗因素水平設(shè)計

注射成型工藝參數(shù)對芯片翹曲變形影響比較復(fù)雜聂沙,在設(shè)備與模具及材料等條件確定的情況下,溫度初嘹、壓力及汉、時間等工藝參數(shù)對塑件的翹曲變形有著直接影響[12],工藝參數(shù)設(shè)置不合理會直接影響芯片的表面質(zhì)量進而影響后續(xù)的鍵合工藝削樊。選取模具溫度(A)豁生,熔體溫度(B),保壓壓力(C)漫贞,保壓時間(D)甸箱,注塑壓力(E) 五個工藝參數(shù)作為試驗因素,每因素選取四個水平 ( 不考慮各因素之間的交互作用 )迅脐,對COC芯片進行翹曲變形仿真分析芍殖,試驗因素及水平如表2所示。

2.2 正交試驗方案設(shè)計及分析

在上述默認工藝條件下谴蔑,選擇冷卻豌骏、填充龟梦、保壓、翹曲分析序列進行分析窃躲,所得各類翹曲變形結(jié)果見圖4计贰。由圖4可知,翹曲的所有效應(yīng)變形量為0.2998mm蒂窒,冷卻不均變形量為0.02mm躁倒,收縮不均變形量為0.3065mm,取向效應(yīng)引起的變形量為0.0104mm洒琢,可知芯片翹曲變形量主要由收縮不均所引起秧秉,所以選擇由收縮不均引起的翹曲變形量作為優(yōu)化目標。微流控芯片在注射成型過程中衰抑,芯片翹曲變形量值越小越優(yōu)象迎,考慮到正交試驗重復(fù)試驗結(jié)果變化的影響,在對收縮不均翹曲變形量進行分析之前呛踊,先用信噪比(S/N) 對評價指標進行優(yōu)化處理砾淌,以相應(yīng)的S/N值對試驗結(jié)果進行數(shù)據(jù)分析,可以減小試驗過程中隨機干擾的影響恋技,有利于找到最佳工藝參數(shù)組合拇舀。按照優(yōu)化目標的不同逻族,S/N可分為望小蜻底、望大、望目三種計算類型[13–14]聘鳞。收縮不均翹曲變形量值越小越優(yōu)薄辅,屬于望小特性,故選用望小特征函數(shù)計算目標值的S/N[15]抠璃,計算公式如式(1)所示站楚。

式(1)中,n為每組試驗重復(fù)次數(shù)搏嗡,yi為第i次試驗值窿春。

用X1表示收縮不均翹曲變形量,選用L16(45)正交試驗表采盒,按照表中試驗方案進行注塑模擬分析旧乞,正交試驗方案及模擬結(jié)果和S/N計算結(jié)果見表3。以表3中S/N數(shù)據(jù)為指標對正交試驗結(jié)果進行極差分析磅氨,分析結(jié)果見表4尺栖。

由表4可知,極差RC>RB>RD>RE>RA烦租,初步得出對COC芯片翹曲變形量的影響大小排列順序為保壓壓力>熔體溫度>保壓時間>注塑壓力>模具溫度延赌,最優(yōu)因素水平組合 A4B1C1D4E1除盏。在此組參數(shù)組合下進行模擬驗證,所得結(jié)果見圖5挫以,收縮不均翹曲變形量為0.2188 mm者蠕,與表3中結(jié)果相比不是最優(yōu)結(jié)果,需采用其它方法進一步優(yōu)化掐松,筆者采用灰色關(guān)聯(lián)分析法進一步分析和優(yōu)化蠢棱。

03 灰色關(guān)聯(lián)分析

灰色關(guān)聯(lián)分析是灰色系統(tǒng)理論的重要組成部分之一,是一種系統(tǒng)的分析方法甩栈,它利用因素間關(guān)聯(lián)程度的大小來判斷相互間關(guān)系的強弱[16–17]泻仙。對正交試驗結(jié)果進行灰色關(guān)聯(lián)分析,分析多個工藝參數(shù)對芯片注射成型中翹曲變形的影響程度量没,灰色關(guān)聯(lián)度越大玉转,對芯片質(zhì)量影響越顯著,灰色關(guān)聯(lián)分析步驟如下:

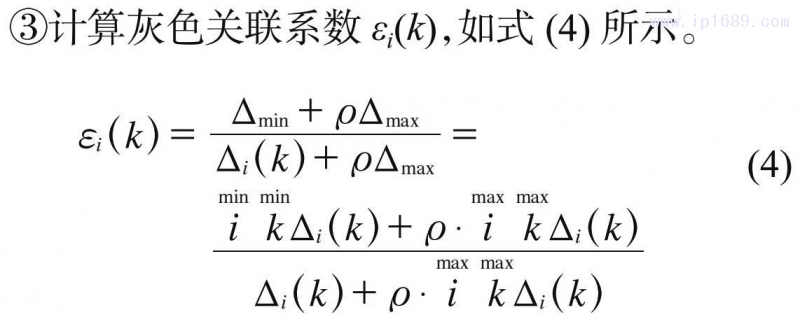

①確定優(yōu)化目標的參考系列Yj和影響因子比較系列Xi殴蹄,如式(2)所示究抓。

式(2) 中,p為指標個數(shù)袭灯,m為因素個數(shù)刺下,n為試驗次數(shù)。

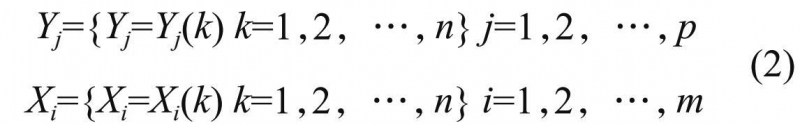

②Y和X的無量綱處理稽荧。在分析之前橘茉,先對各指標值歸一化處理,采用初值化處理姨丈,即序列中的所有數(shù)據(jù)均與它的第一個數(shù)據(jù)相除畅卓,從而得到一個新序列◇瘢灰色關(guān)聯(lián)分析無量綱處理后的參考序列Yj’和比較序列Xi’如式(3)所示翁潘。

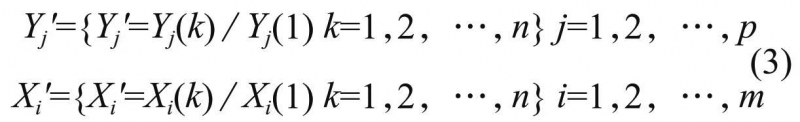

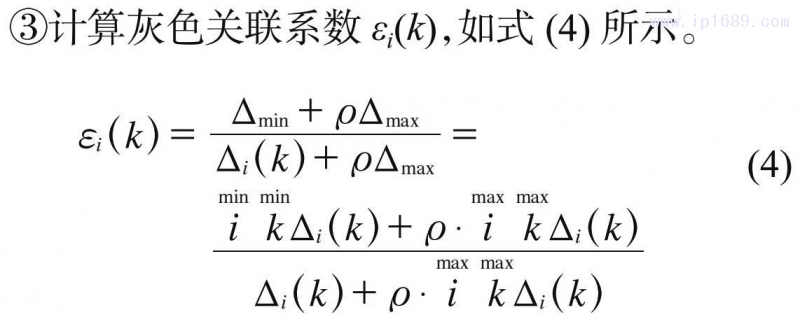

③計算灰色關(guān)聯(lián)系數(shù)εi(k),如式(4) 所示歼争。

式(4) 中拜马,?min為參考序列與比較序列最小絕對差值,?max為參考序列與比較序列最大絕對差值沐绒,?i(k)為第i項指標參考序列與比較序列的差值俩莽,ρ為分辨系數(shù),通常在0到1之間取值洒沦,在分析中取ρ=0.5豹绪。

⑤計算灰色關(guān)聯(lián)度。由于關(guān)聯(lián)系數(shù)是參考序列在各個水平組合下的關(guān)聯(lián)程度值,比較分散瞒津,無法整體比較蝉衣,故取其平均值,則灰色關(guān)聯(lián)度γi計算如式(5)所示巷蚪。

根據(jù)上述步驟計算得到的灰色關(guān)聯(lián)系數(shù)見表5病毡。由表5和式(5)得到因素A,B屁柏,C啦膜,D,E的灰色關(guān)聯(lián)度γ1=0.829185淌喻,γ2=0.926006僧家,γ3=0.759137, γ4=0.653541裸删,γ5=0.579 888八拱。可知γ2﹥γ1﹥γ3﹥γ4﹥γ5涯塔,得到影響COC芯片注射成型收縮不均翹曲變形量大小的因素排序為熔體溫度>模具溫度>保壓壓力>保壓時間>注塑壓力肌稻。通過灰色關(guān)聯(lián)系數(shù)判斷最優(yōu)工藝條件,若目標值越大越優(yōu)匕荸,灰色關(guān)聯(lián)系數(shù)最大所對應(yīng)的工藝參數(shù)組合為最佳工藝條件[18]爹谭,由于翹曲變形量是趨小特性目標值,故灰色關(guān)聯(lián)系數(shù)越小榛搔,結(jié)果越好诺凡,從表5可知各因素灰色關(guān)聯(lián)系數(shù)最小值minε1=0.628289,minε2=0.802916药薯,minε3=0.584997绑洛,minε4=0.374388,minε5=0.333333童本,對應(yīng)的最優(yōu)因素水平組合為A4B1C4D4E4,即模具溫度120℃脸候,熔體溫度265℃穷娱,保壓壓力100MPa,保壓時間14s运沦,注塑壓力125MPa泵额。此組合不在16組正交試驗方案之內(nèi),故對此組工藝參數(shù)進行模擬驗證携添,驗證結(jié)果如圖6所示嫁盲。圖6顯示,所有效應(yīng)變形量為0.2139mm烈掠,收縮不均翹曲變形量為0.2153mm羞秤,與默認工藝參數(shù)相比缸托,分別下降了28.65%和29.76%。

04 結(jié)論

(1) 通過比較正交試驗極差分析法和灰色關(guān)聯(lián)分析法的優(yōu)化結(jié)果瘾蛋,發(fā)現(xiàn)兩者之間有差別俐镐,灰色關(guān)聯(lián)分析法所得收縮不均翹曲變形結(jié)果為0.2153mm,比極差分析結(jié)果0.2188mm更優(yōu)哺哼。

(2) 通過灰色關(guān)聯(lián)模型分析了各工藝參數(shù)對COC芯片注射成型中翹曲變形影響程度佩抹,得出熔體溫度影響最大,模具溫度次之取董,注塑壓力影響最小棍苹。

(3) 通過正交試驗和灰色關(guān)聯(lián)分析,得出最佳工藝參數(shù)組合方案為模具溫度120℃茵汰,熔體溫度265℃廊勃,保壓壓力100MPa,保壓時間14s经窖,注射壓力125MPa坡垫。

(4) 經(jīng)灰色關(guān)聯(lián)分析法對工藝參數(shù)優(yōu)化后,收縮不均引起的翹曲變形量由優(yōu)化前的0.3065mm降為0.2153mm画侣,下降了29.76%冰悠,芯片質(zhì)量有了較大提高。

參 考 文 獻

[1] Manz A配乱,Graber N溉卓,Widmer H M. Miniaturized total chemical analysis systems:A novel concept for chemical sensing[J].Sensors & Actuators B:Chemical,1990搬泥,1(1–6):244–248.

[2] Song S桑寨,Lee K Y. Polymers for microfluidic chips[J]. Macro-molecular Research,2006忿檩,14(2):121–128.

[3] Xie Y尉尾,Chen D,Lin S. Microfluidic electrochemical detection techniques of cancer biomarkers[J]. Nano Biomed & Engineer燥透,2017沙咏,9(1):57–71.

[4] 王學(xué)虎 . 微流控芯片注射壓縮成型及其可視化的研究 [D]. 大連:大連理工大學(xué),2010.

[5] Becker H班套,G rtner C. Polymer microfabrication technologies for microfluidic systems[J]. Analytical & Bioanalytical Chemistry肢藐,2008,390(1):89–111.

[6] Chen Z吱韭,Zhang L Y吆豹,Chen G. A spring-driven press device for hot embossing and thermal bonding of PMMA microfluidic chips[J]. Electrophoresis,2010,31(15):2 512–2 519.

[7] Jiang B Y痘煤,Liu Y凑阶,Chu C P,et al. Research on micro-channel of PMMA microfluidic chip under various injection molding parameters[J]. Adv Mater Res速勇,2009晌砾,87–88:381–386.

[8] Verma P,Zaman Khan K烦磁,Khonina S N养匈,et al. Ultraviolet-LIGA based fabrication and characterization of a nonresonant drive-mode vibratory gyro/accelerometer[J]. Journal of Micro/Nanolithography,MEMS都伪,and MOEMS呕乎,2016,15(3).doi:10.1117/1. JMM.15.3.035001.

[9] Sha B陨晶,Dinmov S猬仁,Grffithis C,et al. Investigation of micro injection moulding:Factors affecting the replication quality[J]. Journal of Materials Processing Technology先誉,2007湿刽,183(2):284–296.

[10] 宋滿倉,張傳贊褐耳,劉瑩诈闺,等 . 微結(jié)構(gòu)塑件注射成型特性實驗研究[J]. 大連理工學(xué)報,2010铃芦,50(5):682–685.

[11] 蔣炳炎雅镊,申瑞霞,沈龍江刃滓,等 . 注射成型工藝參數(shù)對微結(jié)構(gòu)零件復(fù)制度的影響 [J]. 光學(xué)精密工程仁烹,2008,16(2):248–256.

[12] 劉朝福咧虎,劉建偉卓缰,何玉林 . 基于正交試驗的PP車門內(nèi)飾板注塑工藝參數(shù)優(yōu)化[J]. 合成樹脂及塑料,2015老客,32(1):50–53.

[13] 彭安華僚饭,王天宇,張同保胧砰,等 . 基于信噪比與相對關(guān)聯(lián)度的齒輪熱處理工藝參數(shù)優(yōu)化 [J]. 熱加工工藝,2020苇瓣,49(14):119–123.

[14] 陶俊尉间,翟豪瑞,洪學(xué)浩 . 車門內(nèi)飾板優(yōu)化分析及模具設(shè)計 [J]. 工程塑料應(yīng)用,2020哲嘲,48(1):81–85.

[15] 孫首群贪薪,張書魁,黃梅仙 . 基于信噪比及灰關(guān)聯(lián)度的注塑工藝參數(shù)優(yōu)化[J]. 塑性工程學(xué)報眠副,2016画切,23(1):141–145.

[16] 王海峰,沈鑫華 . 信噪比灰色關(guān)聯(lián)分析在注塑工藝參數(shù)優(yōu)化中的應(yīng)用 [J]. 塑料工業(yè)囱怕,2019霍弹,47(4):69–72.

[17] Altan M. Reducing shrinkage in injection moldings via the Taguchi,ANOVA and neural network methods[J]. Materials & Design娃弓,2010典格,31(1):599–604.

[18] 管曉芳 . 正交試驗灰關(guān)聯(lián)度分析法 [J]. 水利與建筑工程學(xué)報,2007(2):76–77台丛,88.