李陽 郭飛 李茂源 張云 李德群

華中科技大學(xué)材料成形與模具技術(shù)國家重點實驗室雄家,武漢 430074

摘要:總結(jié)了當(dāng)前塑料注射成形的產(chǎn)業(yè)需求和技術(shù)瓶頸,闡明了未來的發(fā)展趨勢胀滚。根據(jù)塑料注射成形特性趟济,提出“注射成形智能制造體系”的科學(xué)框架乱投,建立以傳感技術(shù)、工業(yè)以太網(wǎng)及互聯(lián)網(wǎng)為基礎(chǔ)的智能注射成形解決方案顷编。圍繞智能設(shè)計戚炫、智能優(yōu)化、智能監(jiān)控及制造數(shù)據(jù)平臺四個層面媳纬,總結(jié)了注射成形中知識的組織與重用双肤、自主決策與優(yōu)化、過程感知與檢測及云服務(wù)等技術(shù)钮惠,為實現(xiàn)塑料注射成形與新一代人工智能技術(shù)的深度融合指出了重要發(fā)展方向茅糜。

關(guān)鍵詞:塑料;注射成形萌腿;智能技術(shù)限匣;數(shù)據(jù)挖掘抖苦;云制造

0引言

注射成形是工程塑料產(chǎn)品最主要的生產(chǎn)制造方法毁菱,廣泛應(yīng)用于航空航天、汽車锌历、電子電器贮庞、醫(yī)療、包裝等國計民生的各個領(lǐng)域究西。注射成形可以制造結(jié)構(gòu)復(fù)雜窗慎、尺寸精密的塑料產(chǎn)品,其成形周期短卤材、生產(chǎn)效率高遮斥、易于自動化生產(chǎn),已成為塑料產(chǎn)品最重要扇丛、最具代表性术吗、應(yīng)用最廣的成形工藝,是現(xiàn)代制造業(yè)的重要組成部分帆精。經(jīng)過多年的發(fā)展较屿,塑料注射成形制造業(yè)日趨龐大與成熟,并呈現(xiàn)出新的發(fā)展趨勢:

(1)功能化卓练、多工序注射成形隘蝎。新一代成形技術(shù)如氣體/液體輔助注射成形能制造中空、厚壁襟企、高比強度的產(chǎn)品嘱么,且成形周期短,在汽車顽悼、建材等領(lǐng)域應(yīng)用前景廣泛曼振。另外還有諸如微發(fā)泡注射成形辉川、嵌件注射成形、熔芯注射成形拴测、模內(nèi)裝飾成形乓旗、多色注射成形等技術(shù),通過對原有工藝的改進以及組合其他加工方法集索,使注射成形產(chǎn)品應(yīng)用更加廣泛屿愚,能夠適應(yīng)產(chǎn)品多功能、復(fù)合化以及多樣化的應(yīng)用需求务荆。

(2)高精密妆距、高性能注射成形。隨著塑料產(chǎn)品在電子信息函匕、醫(yī)療等行業(yè)的深入應(yīng)用娱据,對其精度、性能的要求與日俱增盅惜。例如高端微型塑料透鏡中剩,其型面函數(shù)最高次數(shù)達16次,面形誤差要求達到亞微米級抒寂,且需具備優(yōu)異的光學(xué)性能结啼。因此,需要模具內(nèi)傳感器(如壓力傳感器屈芜、溫度傳感器)對成形過程實現(xiàn)實時監(jiān)控郊愧,保障速度、壓力井佑、溫度的穩(wěn)定性属铁。同時注射裝備中塑化、注射躬翁、鎖模等機構(gòu)的優(yōu)化以及高響應(yīng)焦蘑、高精度驅(qū)動與控制系統(tǒng)的研發(fā),是實現(xiàn)高精密姆另、高性能注射成形的關(guān)鍵喇肋。

(3)節(jié)能化、綠色化注射成形迹辐。塑料注射成形是一個高耗能生產(chǎn)過程蝶防,每千克塑料產(chǎn)品注射生產(chǎn)平均耗能約0.8千瓦時。按照《塑料注射成型機能耗檢測和等級評定的規(guī)范》明吩,制品每千克耗電量不超過0.55千瓦時才能評定為節(jié)能機器间学,傳統(tǒng)液壓注射機存在大量的溢流能量損耗,能量浪費大。新型伺服節(jié)能型注射機采用伺服電機低葫,通過速度详羡、電流閉環(huán)控制液壓系統(tǒng)的流量與壓力,節(jié)能率達到30%~80%嘿悬。此外实柠,塑料產(chǎn)品的循環(huán)再利用也是重要課題,目前廢棄塑料大多數(shù)都被填埋或丟棄到海里善涨,在我國僅10%的塑料制品被回收再循環(huán)使用窒盐,而日本廢棄塑料回收率達25%,因此環(huán)境友好型塑料產(chǎn)品的應(yīng)用將成為塑料工業(yè)發(fā)展的重點钢拧。

隨著市場對塑料產(chǎn)品的要求越來越嚴(yán)格蟹漓,圍繞塑料注射成形工藝的質(zhì)量、效率兩大問題日益凸顯≡茨冢現(xiàn)有的制造工藝過程中葡粒,人工參與的環(huán)節(jié)(如產(chǎn)品模具設(shè)計與分析、試模與工藝優(yōu)化等過程)由于大量依賴工程師的主觀經(jīng)驗膜钓,極大地限制了塑料注射成形制造工藝的進一步發(fā)展嗽交。

人工智能技術(shù)的新一輪爆發(fā)給傳統(tǒng)制造業(yè)帶來了巨大的沖擊,直接促使了工業(yè)4.0的到來呻此。傳統(tǒng)的機器學(xué)習(xí)方法(如基于統(tǒng)計的學(xué)習(xí)轮纫、基于經(jīng)驗的專家系統(tǒng)等)到基于數(shù)據(jù)、模式的深度學(xué)習(xí)方法的技術(shù)轉(zhuǎn)變?yōu)橹圃鞓I(yè)提供了新的發(fā)展途徑焚鲜。通過對數(shù)據(jù)應(yīng)用人工智能算法,可以提高制造過程的質(zhì)量與效率放前,如深度學(xué)習(xí)在圖像識別忿磅、系統(tǒng)控制、醫(yī)療及金融領(lǐng)域已經(jīng)取得了顯著的效果凭语。

目前葱她,塑料注射成形過程中大量的數(shù)據(jù),包括設(shè)計環(huán)節(jié)中CAD似扔、CAE等過程產(chǎn)生的數(shù)據(jù)吨些、生產(chǎn)環(huán)節(jié)中成形設(shè)備的監(jiān)測數(shù)據(jù)以及生產(chǎn)后產(chǎn)品批次質(zhì)量統(tǒng)計等數(shù)據(jù),未能得到重視與有效利用炒辉,只能通過專業(yè)人員從數(shù)據(jù)中去發(fā)現(xiàn)問題與獲取解決問題的關(guān)鍵豪墅。新一代人工智能技術(shù)契合了傳統(tǒng)塑料注射成形制造業(yè)的發(fā)展需求,人工智能技術(shù)黔寇、信息技術(shù)與傳統(tǒng)注射成形技術(shù)結(jié)合形成的智能制造模式是發(fā)展的必然趨勢偶器,智能化的注射成形制造技術(shù)也將成為長期的研究熱點。在傳統(tǒng)塑料注射成形技術(shù)的基礎(chǔ)上,需進一步發(fā)展智能生產(chǎn)線屏轰、智能車間颊郎、智能工廠等,實現(xiàn)生產(chǎn)資料的優(yōu)化配置和工藝流程霎苗、生產(chǎn)任務(wù)姆吭、物流的優(yōu)化調(diào)度。

本文先簡要介紹塑料注射成形的關(guān)鍵技術(shù)與發(fā)展瓶頸唁盏,據(jù)此提出智能注射成形制造的構(gòu)建體系猾编;然后重點討論人工智能在設(shè)計、優(yōu)化及監(jiān)控環(huán)節(jié)的最新技術(shù)進展與以數(shù)據(jù)為核心的制造平臺應(yīng)用現(xiàn)狀升敲;最后答倡,對智能技術(shù)在塑料注射成形制造中的應(yīng)用提出建議與展望。

01 塑料注射成形關(guān)鍵問題

塑料注射成形過程包括填充驴党、保壓瘪撇、冷卻以及頂出四個基本階段,產(chǎn)品零件的缺陷也來源于這四個成形階段港庄。常見的缺陷有尺寸偏差倔既、飛邊、凹陷鹏氧、黑點渤涌、熔接痕等,這些缺陷會嚴(yán)重影響產(chǎn)品的外觀質(zhì)量與性能質(zhì)量把还。在生產(chǎn)出合格的產(chǎn)品之前实蓬,工程師需要經(jīng)過反復(fù)修模及試模的測試過程。有的缺陷能通過調(diào)整工藝參數(shù)來進行修正吊履,有的則需要向上追溯到產(chǎn)品安皱、模具的設(shè)計環(huán)節(jié)進行修改。此外艇炎,即使是測試中通過的制造過程酌伊,在實際批量生產(chǎn)中,遇到環(huán)境或者設(shè)備狀態(tài)的波動缀踪,也會出現(xiàn)不合格產(chǎn)品居砖。反復(fù)修正調(diào)整的過程需要耗費大量的資源與時間,是限制塑料注射成形向高端產(chǎn)品制造模式發(fā)展的技術(shù)瓶頸驴娃。因此奏候,產(chǎn)品設(shè)計、工藝優(yōu)化及過程監(jiān)控成為塑料注射成形制造流程中的關(guān)鍵環(huán)節(jié)托慨,并直接決定了產(chǎn)品的最終質(zhì)量鼻由。

(1)塑料產(chǎn)品設(shè)計暇榴。產(chǎn)品設(shè)計階段主要包括產(chǎn)品及其成形模具的設(shè)計。產(chǎn)品的造型一般通過CAD完成蕉世,并以三維模型文件的形式呈現(xiàn)蔼紧。塑料產(chǎn)品的設(shè)計需要考慮多方面因素,包括材料選擇狠轻、產(chǎn)品與模具結(jié)構(gòu)關(guān)系奸例、不同零件間的配合以及功能結(jié)構(gòu)設(shè)計等。雖然經(jīng)過多年的積累向楼,塑料產(chǎn)品設(shè)計已經(jīng)形成了大量的設(shè)計準(zhǔn)則查吊,但依舊無法滿足日新月異的產(chǎn)品需求。產(chǎn)品設(shè)計作為制造流程的前期階段湖蜕,其質(zhì)量決定了后續(xù)環(huán)節(jié)的有效性逻卖,不合理的設(shè)計會造成大量人力、物力資源浪費昭抒,因此评也,產(chǎn)品設(shè)計對技術(shù)人員有較高的要求,經(jīng)驗依賴型的設(shè)計過程增加了該過程的風(fēng)險灭返。

模擬仿真計算是產(chǎn)品造型設(shè)計后的關(guān)鍵階段盗迟,也是現(xiàn)代塑料注射成形制造流程中必不可少的環(huán)節(jié)。CAE技術(shù)是注射模擬仿真計算的基礎(chǔ)熙含,它根據(jù)數(shù)學(xué)模型來模擬塑料熔融后在模具中的流動罚缕、成形情況。借助模擬仿真分析怎静,可以在早期對產(chǎn)品邮弹、模具的設(shè)計以及加工方案進行評估,并預(yù)測產(chǎn)品可能出現(xiàn)的尺寸偏差和質(zhì)量缺陷消约。工程師依據(jù)仿真結(jié)果對設(shè)計及加工方案進行調(diào)整優(yōu)化肠鲫,可以顯著縮短設(shè)計周期、提高加工效率或粮,避免實際試模過程導(dǎo)致的資源浪費。雖然模擬仿真技術(shù)在工業(yè)界得到了廣泛應(yīng)用捞高,但其采用的計算模型通常經(jīng)過了許多簡化氯材,與實際的成形過程存在差異。在產(chǎn)品模型越來越復(fù)雜硝岗、成形條件越來越苛刻的情況下氢哮,仿真計算結(jié)果準(zhǔn)確性不足的問題尤其突出,有時甚至對設(shè)計過程產(chǎn)生誤導(dǎo)型檀。

(2)工藝參數(shù)優(yōu)化冗尤。塑料注射成形的工藝參數(shù)是影響產(chǎn)品質(zhì)量的重要因素。成形工藝參數(shù)主要包括料筒溫度、螺桿轉(zhuǎn)速裂七、注射壓力皆看、注射速度、螺桿位置背零、保壓壓力腰吟、保壓時間、冷卻時間徙瓶、背壓等毛雇,它們與填充、保壓侦镇、冷卻以及頂出整個成形階段相關(guān)聯(lián)灵疮。由于種類繁多、關(guān)系復(fù)雜壳繁,因此工藝參數(shù)的優(yōu)化十分困難震捣。注射成形工藝參數(shù)的優(yōu)化是一個強經(jīng)驗、弱理論的過程氮趋,工藝參數(shù)與產(chǎn)品尺寸伍派、性能之間的關(guān)系無法用精確的數(shù)學(xué)模型描述,因此剩胁,目前主要的工藝優(yōu)化方法為人工嘗試法诉植,它依賴于工程師的經(jīng)驗或者使用簡單經(jīng)驗計算公式進行參數(shù)設(shè)定,通過試模的結(jié)果反饋修正工藝參數(shù)昵观,重復(fù)此過程直至獲得合理的工藝參數(shù)組合晾腔。人工嘗試法極其依賴工程師的經(jīng)驗知識,且產(chǎn)品質(zhì)量難以保障啊犬。雖然對于大多數(shù)普通塑料產(chǎn)品灼擂,人工調(diào)整能保證獲得合格的產(chǎn)品,但是對于精密零件觉至,如導(dǎo)光板剔应、光學(xué)鏡頭等,它們對尺寸语御、性能要求苛刻峻贮,產(chǎn)品的工藝窗口狹窄,僅依賴人工經(jīng)驗很難獲得最優(yōu)的工藝參數(shù)設(shè)定应闯。此外纤控,仿真計算過程中,可以實現(xiàn)對產(chǎn)品部分質(zhì)量指標(biāo)與工藝參數(shù)的敏感性分析碉纺,提供工藝參數(shù)的調(diào)整方向船万,但受限于仿真精度和效率的制約刻撒,基于仿真計算的工藝優(yōu)化僅能用于工藝參數(shù)的定性或半定量分析。

(3)成形過程監(jiān)控耿导。塑料產(chǎn)品在密閉的模具中成形声怔,無法直接觀測其成形過程,缺少對成形過程的認(rèn)識碎节,產(chǎn)品的質(zhì)量問題只能依靠工程經(jīng)驗與直覺來進行修正捧搞。為了克服該問題,基于傳感技術(shù)的間接式過程監(jiān)控在工業(yè)界廣泛應(yīng)用狮荔。通過傳感器對溫度胎撇、壓力、位置等物理變量進行實時測量與數(shù)據(jù)收集殖氏,能夠間接地描述塑料熔體在成形過程中發(fā)生的變化晚树。實際生產(chǎn)中,過程監(jiān)控獲得的變量及其統(tǒng)計結(jié)果被用來作為建立產(chǎn)品質(zhì)量關(guān)系的特征雅采,如注射壓力爵憎,螺桿位置最大值、平均值、偏度、峭度等和媳。這些監(jiān)控變量從某種程度上體現(xiàn)了注射成形過程變化,并能反映產(chǎn)品的部分質(zhì)量問題愚铡,但由于特征過于簡單并采用了一定先驗性假設(shè),對復(fù)雜注射成形過程缺乏表現(xiàn)力胡陪。同時成形過程隨時間變化沥寥,如最大值、平均值等統(tǒng)計特征無法有效提取時序信息柠座,而時序特征是注射機械物理特性的重要組成邑雅。許多過程變量存在非常強的耦合關(guān)系,現(xiàn)有的監(jiān)控?zé)o法描述變量間的動態(tài)相關(guān)性妈经,而注塑件的微觀組織是決定其產(chǎn)性能的關(guān)鍵淮野,因此,除了注塑件的宏觀質(zhì)量監(jiān)控外吹泡,還需有效的手段對注塑件成形過程中微觀組織的演化進行監(jiān)控录煤。此外,在大批量生產(chǎn)下荞胡,工況的波動無法避免,如何對復(fù)雜工況條件進行監(jiān)控了嚎,并做出及時預(yù)警是當(dāng)前成形過程監(jiān)控亟需解決的問題泪漂。

02 塑料注射成形智能制造體系

塑料注射成形智能制造旨在借助新一代人工智能與信息技術(shù)建立智能化解決方案廊营,包括研究制造工藝數(shù)據(jù)的挖掘、分析與復(fù)用技術(shù)萝勤,開發(fā)具備智能感知露筒、自主決策能力的成形裝備等,從而取代人工的知識經(jīng)驗和操作決策在傳統(tǒng)制造流程中的地位敌卓,建立先進的制造體系慎式。據(jù)此,本文提出塑料注射成形智能制造體系框架趟径,具體如圖1所示瘪吏。

塑料注射成形智能制造體系以信息技術(shù)為基礎(chǔ),主要包括傳感技術(shù)蜗巧、工業(yè)以太網(wǎng)及互聯(lián)網(wǎng)掌眠。當(dāng)前主流的傳感技術(shù)是計算機與檢測技術(shù)相結(jié)合的產(chǎn)物,除了能對外界信息進行監(jiān)測外幕屹,還具備一定的自診斷蓝丙、數(shù)據(jù)處理以及自適應(yīng)能力。壓力和溫度是注射成形過程中最重要的兩個信息量望拖,通過對溫度和壓力的感知渺尘,可以獲得模具和塑料熔體的豐富信息,進而表征產(chǎn)品的最終質(zhì)量说敏。此外鸥跟,位置和速度等其他物理量同樣具有描述成形過程特征的能力,因此傳感技術(shù)是深入理解和可視化注射成形“黑盒”過程的必要手段像云。圍繞工業(yè)以太網(wǎng)和互聯(lián)網(wǎng)構(gòu)建的工業(yè)互聯(lián)網(wǎng)是智能框架的基石锌雀,其承擔(dān)著生產(chǎn)數(shù)據(jù)的采集、傳遞以及交互等關(guān)鍵作用迅诬,為人工智能技術(shù)提供了數(shù)據(jù)基礎(chǔ)腋逆。工業(yè)互聯(lián)網(wǎng)的本質(zhì)就是基于全面互聯(lián)而形成數(shù)據(jù)驅(qū)動的智能,以此充分發(fā)揮裝備侈贷、工藝和材料潛能惩歉,提高生產(chǎn)效率、優(yōu)化資源配置效率俏蛮。

塑料注射成形的智能制造體系以人工智能技術(shù)為核心撑蚌。信息技術(shù)解決數(shù)據(jù)收集的問題,而人工智能旨在解決大量數(shù)據(jù)的利用問題搏屑。人工智能將數(shù)學(xué)理論和工程實踐緊密結(jié)合争涌,其核心內(nèi)容是一系列數(shù)學(xué)或數(shù)據(jù)驅(qū)動的算法集合。常用的搜索策略辣恋、決策樹亮垫、神經(jīng)網(wǎng)絡(luò)模软、遺傳算法等都屬于人工智能算法范疇。因此饮潦,將算法應(yīng)用到塑料注射成形過程中產(chǎn)品設(shè)計燃异、工藝參數(shù)優(yōu)化以及過程監(jiān)控等制造流程是實現(xiàn)智能注射成形的途徑。目前继蜡,成形過程中產(chǎn)生的大量設(shè)計數(shù)據(jù)回俐、工藝數(shù)據(jù)以及檢測數(shù)據(jù)利用率極低,大部分僅依靠人工經(jīng)驗進行分析與評估稀并,其知識獲取效率低且不能有效存儲仅颇。通過人工智能算法對數(shù)據(jù)進行分析與挖掘,不僅可以全面稻轨、高效地抽象出數(shù)據(jù)中的工藝知識灵莲,且算法模型能持久存儲。通過將塑料注射成形生產(chǎn)過程與新一代人工智能技術(shù)融合殴俱,可以進一步賦予各個制造環(huán)節(jié)感知政冻、學(xué)習(xí)、分析和決策的能力线欲,從而提高整個制造過程的生產(chǎn)效率和質(zhì)量明场。本文將圍繞圖1中的智能制造核心內(nèi)容,即智能設(shè)計李丰、智能優(yōu)化苦锨、智能監(jiān)控以及制造數(shù)據(jù)服務(wù)平臺四個主題的最新研究進展進行討論。

03 智能設(shè)計

塑料注射成形設(shè)計環(huán)節(jié)的內(nèi)容主要包括產(chǎn)品設(shè)計和模具設(shè)計趴泌,它位于制造流程的上游舟舒,因此設(shè)計的效率與設(shè)計的好壞決定了整個制造流程的效率與質(zhì)量。隨著塑料產(chǎn)品的需求朝著多樣化嗜憔、復(fù)雜化方向發(fā)展秃励,對產(chǎn)品與模具設(shè)計的速度、質(zhì)量吉捶、成本和服務(wù)都提出了更高的要求夺鲜。為應(yīng)對上述挑戰(zhàn),當(dāng)前的研究從設(shè)計知識挖掘呐舔、仿真計算等智能技術(shù)出發(fā)為注射成形的智能設(shè)計提供了新思路币励。

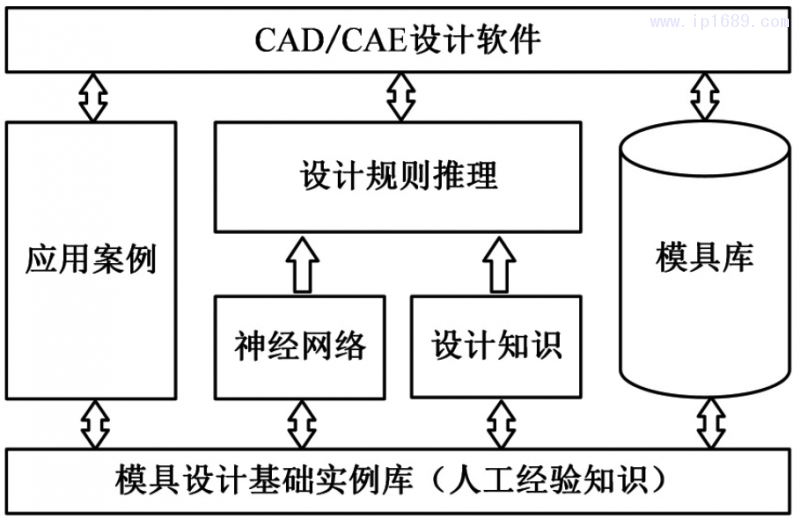

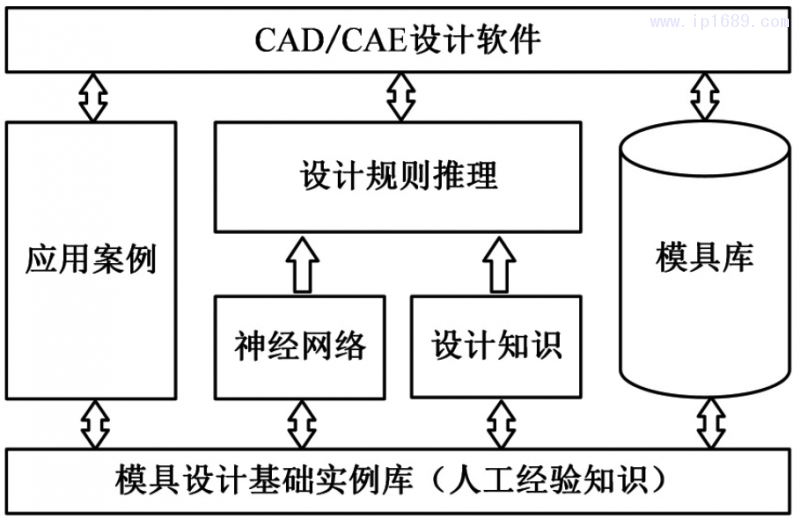

(1)基于數(shù)據(jù)挖掘的產(chǎn)品模具設(shè)計。數(shù)據(jù)庫和統(tǒng)計技術(shù)在工程中應(yīng)用已經(jīng)十分成熟珊拼,但隨著信息技術(shù)食呻、數(shù)據(jù)采集系統(tǒng)、存儲技術(shù)以及機器學(xué)習(xí)方法的發(fā)展,研究熱點轉(zhuǎn)變?yōu)閺臄?shù)據(jù)庫中發(fā)現(xiàn)知識搁进。在塑料產(chǎn)品與模具設(shè)計過程中浪感,工程師的設(shè)計知識與經(jīng)驗以多樣化的數(shù)據(jù)形式表現(xiàn)。對設(shè)計數(shù)據(jù)進行分析與挖掘饼问,能夠?qū)€人化的經(jīng)驗知識轉(zhuǎn)換為通用的設(shè)計知識準(zhǔn)則或者設(shè)計方案,從而消除或補充傳統(tǒng)設(shè)計過程中需要的大量工程師專業(yè)知識[1-2]揭斧±掣铮基于數(shù)據(jù)挖掘的智能設(shè)計是一個知識描述與存儲、知識重用或共享及知識管理的過程讹开。產(chǎn)品模具設(shè)計知識是設(shè)計經(jīng)驗盅视、設(shè)計規(guī)則、設(shè)計訣竅的集合體旦万,及設(shè)計案例闹击、設(shè)計要求等非結(jié)構(gòu)化數(shù)據(jù)。如何對異構(gòu)的模具設(shè)計知識進行描述與存儲是實現(xiàn)基于知識的注射模具智能設(shè)計的基礎(chǔ)成艘。將知識重用與模具設(shè)計過程相融合赏半,提升匹配的效率與準(zhǔn)確度,是實現(xiàn)基于知識的注射模具智能設(shè)計的關(guān)鍵淆两。典型的知識獲取與重用的設(shè)計系統(tǒng)框架如圖2所示断箫。KRUTH等[3]介紹了一種基于規(guī)則的注射模具智能輔助設(shè)計系統(tǒng),該系統(tǒng)具有選擇各種標(biāo)準(zhǔn)模具零件的知識(規(guī)則)秋冰,能支持滑塊仲义、鑲塊等非標(biāo)準(zhǔn)零件的設(shè)計。RAVIWONGSE等[4]開發(fā)了一種基于神經(jīng)網(wǎng)絡(luò)的設(shè)計支持工具來計算模具復(fù)雜性指數(shù)剑勾,以幫助設(shè)計人員快速評估模具設(shè)計方案的可制造性埃撵。依據(jù)功能設(shè)計知識庫,BRITTON等[5]從功能的角度對注射模具的設(shè)計進行了探討虽另。ONG等[6]開發(fā)了一種基于知識和面向?qū)ο蟮淖⑸淠_M給系統(tǒng)設(shè)計方法暂刘,可以有效地設(shè)計出澆注系統(tǒng)的類型、位置和尺寸洲赵。IRANI等[7]開發(fā)了注射模具澆注和流道系統(tǒng)的自動設(shè)計軟件鸳惯,并根據(jù)指定的性能參數(shù)對澆注設(shè)計進行了評價。產(chǎn)品成形后的脫模過程會影響產(chǎn)品的外觀質(zhì)量叠萍,因此模具的分型設(shè)計十分重要芝发。通過結(jié)構(gòu)特征自動識別和提取,相關(guān)研究分別實現(xiàn)了最優(yōu)分型方向[8]和分型線的確定[9]苛谷。針對注射模具冷卻系統(tǒng)的設(shè)計辅鲸,PARK等[10]提出了基于熱分析和冷卻階段設(shè)計敏感性分析的優(yōu)化設(shè)計方案。通過將積累的數(shù)據(jù)知識融入注射制品設(shè)計過程腹殿,及時發(fā)現(xiàn)并避免注射制品設(shè)計中的不合理因素独悴,再通過對歷史模具案例的檢索與重用[11-12]例书,將原有設(shè)計方案快速部署在新模具設(shè)計流程中,高效地形成注射模具關(guān)鍵組成部分的概念設(shè)計方案刻炒,并在功能性决采、制造資源以及制造成本等多個維度對方案的可行性進行推演》匕拢基于數(shù)據(jù)挖掘的產(chǎn)品模具設(shè)計树瞭,將制品和模具設(shè)計連接為一個有機整體,有效地提升了設(shè)計的效率與質(zhì)量爱谁。

(2)基于仿真分析的精確模擬晒喷。塑料注射成形設(shè)計環(huán)節(jié)采取CAD設(shè)計、CAE仿真的往復(fù)式設(shè)計流程访敌,與傳統(tǒng)的設(shè)計流程相比已經(jīng)節(jié)省了大量的時間和成本凉敲。準(zhǔn)確的理論建模和高效的數(shù)值計算方法是CAE技術(shù)的核心,然而塑料在成形過程中經(jīng)歷了復(fù)雜的熱力歷史作用和形態(tài)變化寺旺,無法從理論上完整描述如此復(fù)雜的物理化學(xué)變化過程爷抓,因此在實際的模擬分析中,通常需要對幾何模型迅涮、理論模型進行假設(shè)與簡化废赞,與此同時會帶來模擬精度的問題。此外叮姑,使用低階方法離散求解物理問題來提高仿真效率會進一步降低模擬精度唉地,致使模擬與實驗結(jié)果存在差異。用于塑料成形仿真的計算理論模型從早期的二維流動模型發(fā)展到如今的三維流動模擬传透≡耪樱基于二維的計算模型模擬,薄壁產(chǎn)品能夠獲得可靠的仿真結(jié)果朱盐。

WANG等[13]和CHIANG等[14]將中面方法推廣到三維幾何制品流動模擬和可壓縮熔體流動模擬中群嗤,并提出了后充填中面理論和算法。為了進一步提高精度兵琳,學(xué)者們相繼提出邊界元冷卻分析模型與算法[15]狂秘、翹曲變形模型[16]、體積收縮模型[17]等計算模型躯肌。由于二維計算模型模擬的流場不完整者春,也無法考慮重力效應(yīng)等固有問題,對復(fù)雜清女、非均勻結(jié)構(gòu)的產(chǎn)品仿真精度較差钱烟,因此,基于三維計算模型[18]的精密數(shù)值計算是必要的,但三維模型的計算量相對于二維模型的計算量呈指數(shù)級增長拴袭,必須在可靠的計算機硬件基礎(chǔ)上才能實現(xiàn)读第。目前,多核CPU拥刻、并行計算怜瞒、高性能計算集群等技術(shù)迅速發(fā)展,例如NVIDIA公司的CUDA(com-pute unified device architecture)架構(gòu)能夠?qū)崿F(xiàn)GPU上的大規(guī)模并行計算泰佳,極大提高數(shù)值模擬計算效率盼砍。另一方面,在全三維仿真中逝她,計算時間主要花費在求解壓力-速度耦合問題上,因此睬捶,LIU等[19]提出一種完全耦合的壓力-速度算法黔宛,在百萬級網(wǎng)格的零件上進行仿真測試,與主流的商業(yè)仿真軟件對比擒贸,計算時間縮短了42%臀晃。此外,塑料產(chǎn)品的最終性能由不同尺度下的結(jié)構(gòu)共同決定介劫,塑料作為一種高分子聚合物徽惋,具有典型的多尺度結(jié)構(gòu),具體而言座韵,其在宏觀尺度上為連續(xù)介質(zhì)险绘,介觀尺度上具有取向、結(jié)晶等結(jié)構(gòu)誉碴,在微觀尺度上為大量的高分子鏈相互纏結(jié)形成的復(fù)雜結(jié)構(gòu)宦棺。因此,只有通過建立多尺度模擬方法才能得到不同尺度下的結(jié)構(gòu)信息進而評估產(chǎn)品的最終性能黔帕。微觀代咸、介觀尺度下的理論計算模型主要包括兩類:一類是全原子分子動力學(xué)及其粗粒化方法[20]成黄;另一類是基于高分子鏈的蛇行蠕動方法[21]及在此基礎(chǔ)上提出的管道模型[22]呐芥。在數(shù)值計算方法方面,傳統(tǒng)方法包括中面法奋岁、三維流動有限元法思瘟、冷卻分析的邊界元法、有限體積法等厦取。近些年來無網(wǎng)格法成為研究熱點潮太,它適用于充填流動分析,但相較于成熟的有限元法存在計算量大、數(shù)值穩(wěn)定性差铡买、算法通用性低等問題更鲁,需要更深入的研究∑娉基于仿真的數(shù)值模擬在塑料注射成形中具有不可替代的地位澡为,但目前CAE軟件只是作為人工評價設(shè)計方案合理性的有效工具,其本身還不能產(chǎn)生優(yōu)化的設(shè)計方案景埃∶街粒基于仿真的智能化設(shè)計以CAE技術(shù)為核心,不僅要對現(xiàn)有的理論計算模型谷徙、數(shù)值計算方法進一步研究拒啰,還要將數(shù)據(jù)挖掘、智能優(yōu)化算法與CAE技術(shù)進行深度融合完慧,使得CAE系統(tǒng)或模塊本身可產(chǎn)生優(yōu)化的設(shè)計方案谋旦,進一步提高設(shè)計效率和設(shè)計質(zhì)量。

04 智能優(yōu)化

工藝參數(shù)的智能優(yōu)化旨在以智能算法為核心建立模型或系統(tǒng)替代人工的工藝參數(shù)優(yōu)化過程屈尼。本文根據(jù)數(shù)據(jù)利用方式的不同將工藝參數(shù)的智能優(yōu)化技術(shù)劃分為實例推理册着、專家系統(tǒng)以及數(shù)據(jù)擬合優(yōu)化技術(shù)三大類別。

(1)實例推理脾歧。實例推理(case based reason-ing,CBR)技術(shù)是指通過對歷史實例進行存儲甲捏、檢索,從而為新問題提供解決思路或者重用的一類技術(shù)鞭执。具體而言司顿,實例推理是一種基于相似性的類比推理,以實例作為知識單元蚕冬,建立相似性評估標(biāo)準(zhǔn)免猾。當(dāng)遇到新問題(即目標(biāo)實例)時,通過檢索相似性條件囤热,獲取與其最接近的歷史實例猎提,其推理過程如圖3所示。工程師也經(jīng)常借鑒以往的產(chǎn)品工藝方案來進行新產(chǎn)品的工藝參數(shù)優(yōu)化旁蔼。與人工經(jīng)驗式的類比推理不同锨苏,實例推理技術(shù)的特點主要包括:健全的實例庫搭建、明確的實例相似性特征定義以及高效的實例檢索機制棺聊。實例是包含了幾何模型伞租、生產(chǎn)條件等多種信息的數(shù)據(jù)集合體,是一種非結(jié)構(gòu)化的數(shù)據(jù)類型限佩,因此首先需要考慮實例的存儲與更新形式葵诈;其次裸弦,需要定義合理的實例相似性描述特征來保障實例推理得到的結(jié)果具有實際意義;最后作喘,在實際應(yīng)用中理疙,實例庫勢必會隨著生產(chǎn)變得龐大,因此高效的實例檢索和獲取是另一個關(guān)鍵問題泞坦。

對于塑料注射成形工藝參數(shù)優(yōu)化而言窖贤,產(chǎn)品的生產(chǎn)工藝參數(shù)與產(chǎn)品結(jié)構(gòu)、模具結(jié)構(gòu)贰锁、成形條件等密切相關(guān)赃梧,其實例庫的建立、相似特征的定義也必須圍繞這些信息展開豌熄。KWONG等[23-34]最早開發(fā)了應(yīng)用于塑料成形的實例推理原型系統(tǒng)授嘀,并實現(xiàn)了產(chǎn)品工藝參數(shù)的初始優(yōu)化。其中锣险,產(chǎn)品模型的簡單幾何信息包括包絡(luò)體長粤攒、寬、高以及體積和平均壁厚囱持,將其作為實例索引,采用基于最近鄰匹配的相似性分析算法檢索并推薦最相似的實例焕济。受限于相似性特征的表征能力纷妆,為進一步提高實例推理的準(zhǔn)確率,材料信息晴弃、流動模式掩幢、產(chǎn)品零件的投影面積、體積上鞠、壁厚以及模具設(shè)計信息包括型腔數(shù)量际邻、流道類型、大小及布局芍阎、澆口的類型世曾、大小及數(shù)量等都被用來構(gòu)建詳細(xì)實例描述[25]。實例推理能夠利用以往成功的經(jīng)驗快速獲得初始工藝參數(shù)谴咸,與其他方法相比轮听,具有以下優(yōu)勢:①通過對以往實例的存儲,能避免再犯相同的錯誤岭佳,從而縮短工藝參數(shù)設(shè)置的時間血巍,提高效率;②隨著實例數(shù)的增加珊随,實例推理系統(tǒng)會變得越來越高效述寡。實例推理技術(shù)因其優(yōu)點眾多柿隙,被廣泛應(yīng)用于設(shè)計、成本估計鲫凶、決策等領(lǐng)域禀崖,然而,實例推理系統(tǒng)的應(yīng)用效果受到實例數(shù)量掀序、實例檢索算法等因素的影響帆焕。

(2)專家系統(tǒng)。專家系統(tǒng)技術(shù)被廣泛應(yīng)用于塑料注射成形外觀缺陷的工藝參數(shù)優(yōu)化過程不恭,它通過對人類專家的問題求解能力建模叶雹,采用人工智能中的知識表示和知識推理技術(shù)來模擬解決復(fù)雜問題,達到具有與專家同等解決問題能力的水平换吧。應(yīng)用比較廣泛的專家系統(tǒng)是以模糊邏輯理論為核心構(gòu)建的模糊推理系統(tǒng)折晦。在塑料注射成形中,采用模糊語義值對產(chǎn)品的缺陷程度進行描述沾瓦,構(gòu)建相應(yīng)的模糊規(guī)則满着,通過規(guī)則匹配來獲得工藝參數(shù)的調(diào)整方向和調(diào)整量。HE等[26]基于模糊邏輯和神經(jīng)網(wǎng)絡(luò)構(gòu)建了一個智能工藝優(yōu)化系統(tǒng)贯莺,系統(tǒng)的核心是一個通過經(jīng)驗規(guī)則訓(xùn)練的反向傳播模糊神經(jīng)網(wǎng)絡(luò)模型风喇,其中將七種常見的產(chǎn)品缺陷(短射、飛邊缕探、縮痕魂莫、流痕、熔接紋爹耗、裂紋和翹曲)作為系統(tǒng)的輸入耙考,九種工藝參數(shù)(壓力、速度潭兽、熔體溫度倦始、鎖模力、保壓時間山卦、模具溫度鞋邑、保壓壓力、背壓和冷卻時間)作為輸出怒坯。系統(tǒng)根據(jù)缺陷反饋對工藝參數(shù)進行優(yōu)化炫狱,在實際應(yīng)用中能有效減輕或消除產(chǎn)品缺陷。類似的系統(tǒng)均將缺陷信息和工藝參數(shù)信息作為模糊推理系統(tǒng)的輸入剔猿,工藝參數(shù)的調(diào)整量作為模糊推理的輸出[27-29]视译。目前以模糊邏輯為主體的專家系統(tǒng)中的規(guī)則只是將人工經(jīng)驗規(guī)則用模糊數(shù)學(xué)語言描述出來,并沒有規(guī)則的自學(xué)習(xí)归敬,因此專家系統(tǒng)的進一步發(fā)展需要對基于數(shù)據(jù)的規(guī)則學(xué)習(xí)模型進行深入研究[30]酷含。

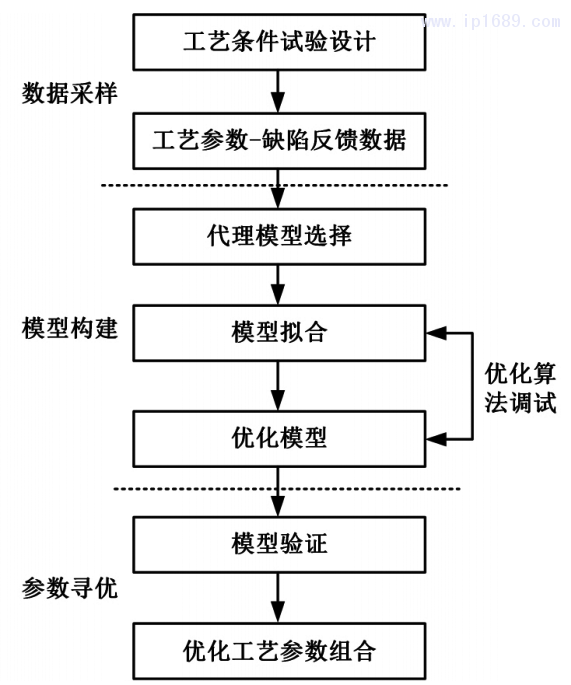

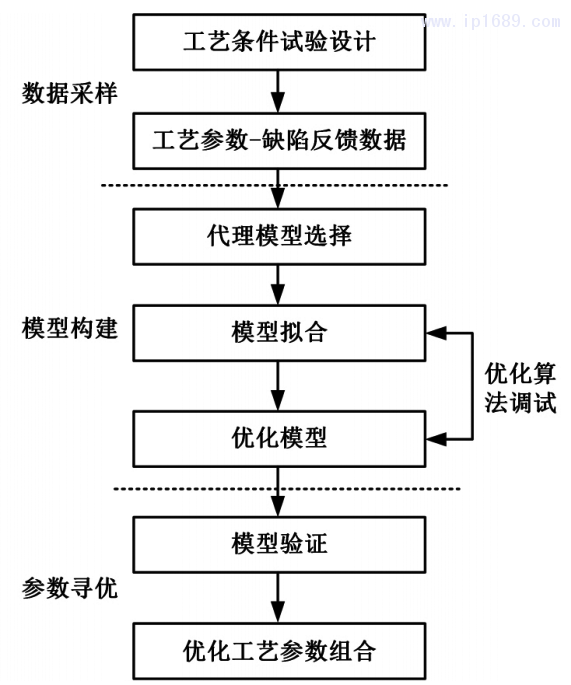

(3)數(shù)據(jù)擬合優(yōu)化技術(shù)鄙早。數(shù)據(jù)擬合方法是成形工藝參數(shù)優(yōu)化中應(yīng)用最廣泛的技術(shù)。該方法具體包括三個步驟(圖4):①數(shù)據(jù)采樣椅亚,用各種實驗設(shè)計方法獲得樣本數(shù)據(jù)限番;②模型構(gòu)建,建立代理模型對樣本數(shù)據(jù)進行擬合呀舔,建立工藝參數(shù)與質(zhì)量之間的關(guān)系模型弥虐;③參數(shù)尋優(yōu),基于擬合的關(guān)系模型媚赖,采用各種優(yōu)化算法迭代尋優(yōu)霜瘪,獲得最優(yōu)的工藝參數(shù)。注射成形中常用的實驗設(shè)計方法有正交實驗設(shè)計惧磺、星點設(shè)計及拉丁超立方設(shè)計颖对。常用的代理模型包括響應(yīng)面法、克里金(Kriging)模型磨隘、人工神經(jīng)網(wǎng)絡(luò)缤底、多項式回歸、支持向量回歸等番捂。采用合適的優(yōu)化算法進行迭代尋優(yōu)个唧,可獲得最優(yōu)的工藝參數(shù)。根據(jù)模型的特點设预,優(yōu)化算法可以分為兩類:一是確定式優(yōu)化方法坑鱼,包括牛頓法、擬牛頓法絮缅、順序近似優(yōu)化法,這類方法適用于線性方程構(gòu)造的模型呼股;另一類是搜索式優(yōu)化方法耕魄、包括遺傳算法、粒子群優(yōu)化算法彭谁、蟻群算法吸奴、模擬退火方法等,這類方法是通過給定的初始條件在模型空間中進行搜索直至搜尋到滿足優(yōu)化條件的解缠局。CHEN等[31]采用響應(yīng)面法來擬合熔體溫度则奥、注射速度、保壓壓力狭园、保壓時間和制品長度及翹曲值之間的關(guān)系读处,并采用基因算法與粒子群算法結(jié)合方法實現(xiàn)模型的求解。翹曲變形是一類嚴(yán)重影響產(chǎn)品形狀和尺寸精度的缺陷唱矛,相關(guān)研究有:采用克里金模型[32]罚舱、多項式回歸模型[33-34]等建立關(guān)系模型并預(yù)測產(chǎn)品關(guān)鍵部位的翹曲程度井辜,確定式優(yōu)化方法可以快速收斂,但是容易陷入局部最優(yōu)解管闷;搜索式優(yōu)化方法能夠收斂到全部最優(yōu)解粥脚,但是存在著收斂速度慢的問題,尤其是當(dāng)搜索區(qū)域很大的時候包个,因此有些研究者采用兩者相結(jié)合刷允,同時保證優(yōu)化的效率與質(zhì)量。

值得注意的是碧囊,實例推理和專家系統(tǒng)通常是作為一個外部的輔助系統(tǒng)工作树灶,靈活性較差,而數(shù)據(jù)擬合方法建立的模型可以集成到注射機呕臂,賦予機器裝備以智能破托。注射機通過試模交互,能收集工藝數(shù)據(jù)并更新模型歧蒋,進而實現(xiàn)工藝模型的自適應(yīng)進化及智能設(shè)置土砂。

05 智能監(jiān)控

塑料注射成形制造過程是一個典型的批次制造過程,它作為一個有限的過程被周期性地重復(fù)執(zhí)行谜洽。在批次生產(chǎn)中萝映,壓力、溫度等過程變量值會隨著注射成形過程周期性地變化阐虚,這些過程變量在不同模次之間的相似性和重復(fù)精度是產(chǎn)品質(zhì)量可靠性的重要保證序臂,因此對成形過程的監(jiān)控有重要意義。此外实束,批次生產(chǎn)過程可以產(chǎn)生豐富的周期性數(shù)據(jù)奥秆,如何有效采集、分析利用這些數(shù)據(jù)并應(yīng)用監(jiān)督學(xué)習(xí)咸灿、非監(jiān)督學(xué)習(xí)构订、強化學(xué)習(xí)等一系列的智能算法是智能監(jiān)控亟待解決的問題。

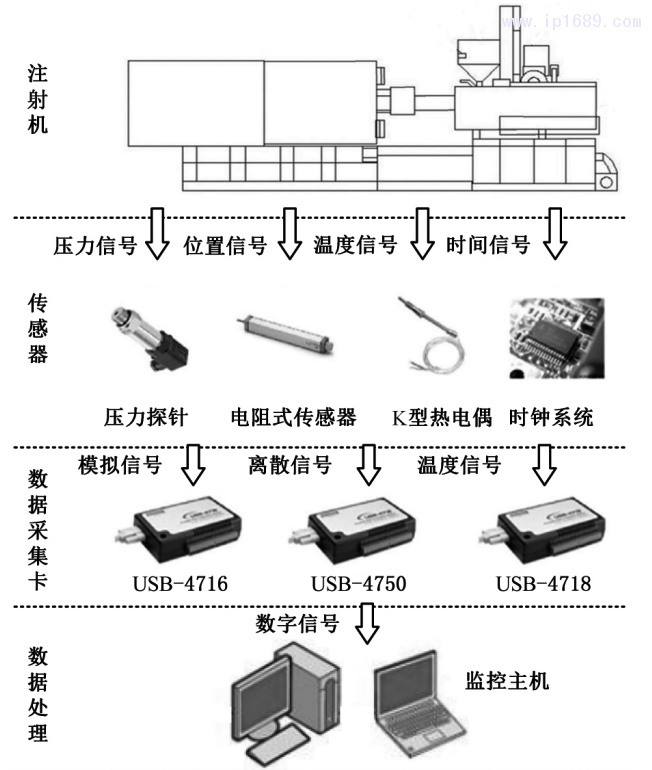

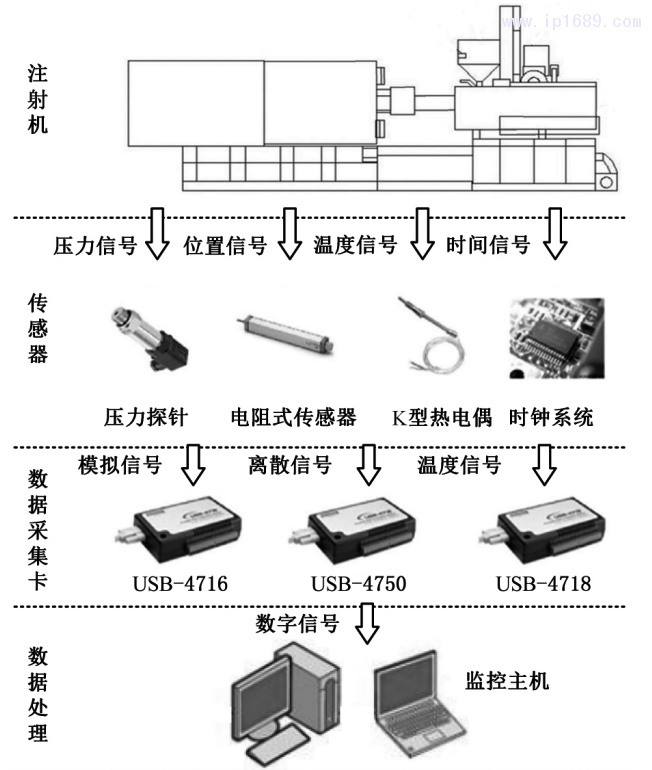

(1)基于實時數(shù)據(jù)的過程監(jiān)控避矢。利用智能傳感器建立注射機之間的傳感網(wǎng)悼瘾,并實現(xiàn)多種現(xiàn)場總線、無線审胸、異構(gòu)系統(tǒng)集成和接入亥宿,可獲取不同注射機、不同產(chǎn)品砂沛、不同成形條件烫扼、不同環(huán)境下的數(shù)據(jù)和信息,其基本框架如圖5所示碍庵。在監(jiān)控過程中材蛛,對獲取的海量數(shù)據(jù)進行實時處理圆到、分析和挖掘,根據(jù)分析結(jié)果卑吭,針對成形過程中的每個步驟芽淡,以時間最優(yōu)為目標(biāo),對各個工藝參數(shù)進行優(yōu)化豆赏,可在已有約束條件下大幅度縮短成形周期的時間挣菲,從而大幅度提高生產(chǎn)效率。針對生產(chǎn)中高能耗的步驟(塑化掷邦、加熱白胀、保壓和注射),利用多種傳感器(溫度抚岗、位置或杠、壓力等)獲取與這些步驟相關(guān)的數(shù)據(jù)和信息,對獲取的數(shù)據(jù)進行處理宣蔚、分析和挖掘向抢,以能耗最優(yōu)為目標(biāo),在保證產(chǎn)品質(zhì)量的條件下對相關(guān)參數(shù)進行優(yōu)化胚委,可大幅度降低塑料注射成形中的單位能耗挟鸠,從而提高資源的綜合利用率。張伶利[35]對實時數(shù)據(jù)進行多變量統(tǒng)計分析亩冬,對多個相關(guān)變量的注射成形過程進行監(jiān)控艘希、分析和控制,并預(yù)測了注射成形過程變化硅急。對于注塑件微觀結(jié)構(gòu)(如取向)覆享,普通的傳感器無法對其進行過程監(jiān)控∮啵基于超聲[36-37]淹真、介電測量[38]等技術(shù),可以實現(xiàn)對注塑過程中高分子塑料熔體結(jié)構(gòu)形態(tài)的在線監(jiān)控连茧。如利用安裝在模具上的超聲探頭獲取橫波沿流動方向和垂直流動方向的聲速,在線追蹤分子鏈的取向情況巍糯。進一步啸驯,通過監(jiān)控采集的數(shù)據(jù),利用支持向量機方法[39]祟峦、深度置信網(wǎng)絡(luò)[40]等數(shù)據(jù)分析手段能實現(xiàn)對生產(chǎn)過程運行狀態(tài)的精準(zhǔn)表達和產(chǎn)品質(zhì)量的監(jiān)管罚斗。

(2)基于成形過程的特征學(xué)習(xí)。注射成形過程如壓力宅楞、速度等用于過程監(jiān)控的變量针姿,其曲線維度高袱吆、具有時序自相關(guān)性,多個參數(shù)存在互相關(guān)性[41]距淫。由于表征注射成形曲線困難绞绒,故實際生產(chǎn)中用來評估生產(chǎn)狀況的重要指標(biāo)以人工的經(jīng)驗特征(如變量的峰值、積分值榕暇、平均值以及統(tǒng)計值)為主[42]蓬衡,但是,以經(jīng)驗特征為主的過程曲線監(jiān)控嚴(yán)格依賴生產(chǎn)人員的經(jīng)驗彤枢,無法準(zhǔn)確描述過程數(shù)據(jù)與產(chǎn)品質(zhì)量之間的關(guān)系狰晚,因此國內(nèi)外學(xué)者使用機器學(xué)習(xí)方法對塑料注射成形過程監(jiān)控曲線進行特征學(xué)習(xí),并應(yīng)用于生產(chǎn)質(zhì)量評價缴啡,其中最常用的方法是主成分分析法(principal component analy-sis,PCA)及其衍生方法——多向主成分分析方法(multilinear principal component analysis,MPCA)[43]等壁晒。主成分分析法能夠處理高維度、非線性變量业栅,通過將高維空間的過程數(shù)據(jù)映射到低維空間獲取用于監(jiān)控的低維度特征秒咐。ZHANG等[44]提出了一種基于PCA的質(zhì)量管控方法,將成形工藝與零件質(zhì)量的關(guān)系聯(lián)系起來式镐,實現(xiàn)了實時監(jiān)控反镇。PCA的缺點在于僅能處理單個變量的時序曲線,因此許多研究引入多向主成分分析法描述多條過程曲線的互相關(guān)性娘汞。傳統(tǒng)主成分分析法假設(shè)輸入數(shù)據(jù)符合高斯分布歹茶,但是注射成形曲線并不滿足高斯分布,因此特征學(xué)習(xí)的理論合理性不足你弦。目前實際應(yīng)用更多的是基于核函數(shù)的主成分分析方法(kernel principal component anal-ysis,KPCA)惊豺,通過核函數(shù)預(yù)處理輸入數(shù)據(jù)使其符合條件假設(shè),將原有線性不可分的數(shù)據(jù)映射到高維空間使其線性可分禽作,以提高特征構(gòu)造的有效性[45-46]尸昧。神經(jīng)網(wǎng)絡(luò)是另一類常用于注射成形的過程曲線監(jiān)控特征構(gòu)造方法,神經(jīng)網(wǎng)絡(luò)具有強大的自學(xué)習(xí)能力旷偿,對輸入數(shù)據(jù)沒有嚴(yán)格的分布要求烹俗,它可用于對過程曲線進行降維處理并直接建立與質(zhì)量之間的關(guān)系,靈活性高[47]萍程。

傳統(tǒng)的機器學(xué)習(xí)方法具有很好的理論解釋幢妄,但其構(gòu)造的特征過于簡單且應(yīng)用效果欠佳∶8海基于神經(jīng)網(wǎng)絡(luò)的學(xué)習(xí)方法蕉鸳,數(shù)學(xué)解釋性較弱,且構(gòu)造網(wǎng)絡(luò)模型需要大量的標(biāo)準(zhǔn)數(shù)據(jù),此外模型的魯棒性也較差潮尝,因此在實際應(yīng)用特別是在線監(jiān)控方面局限性較大榕吼。而企業(yè)在生產(chǎn)過程中都是采取連續(xù)二十四小時不間斷生產(chǎn),它要求學(xué)習(xí)方法既不能影響當(dāng)前的生產(chǎn)狀況勉失,又要能產(chǎn)生精確的應(yīng)用效果羹蚣,這對當(dāng)前應(yīng)用的學(xué)習(xí)方法提出了更高的要求。

(3)基于成形過程的自主決策戴质。塑料注射成形過程中度宦,由于材料、機器本身告匠、外界環(huán)境的變化戈抄,容易導(dǎo)致生產(chǎn)中的過程變量(如熔體溫度、熔體壓力等)發(fā)生波動后专,從而會隨機發(fā)生各種異常事件划鸽,使得最終的制品質(zhì)量發(fā)生波動,導(dǎo)致產(chǎn)品的不良率上升戚哎。為了構(gòu)建“數(shù)據(jù)采集—特征學(xué)習(xí)—自主決策”的閉環(huán)過程裸诽,在監(jiān)控數(shù)據(jù)采集、特征構(gòu)造的基礎(chǔ)上型凳,智能注射機還應(yīng)自動采取相關(guān)的補償措施丈冬,從而保證最終產(chǎn)品的質(zhì)量,并大幅度降低產(chǎn)品的不良率甘畅。自主決策技術(shù)主要有兩類:一是傳統(tǒng)的反饋控制技術(shù)埂蕊,另一類是迭代學(xué)習(xí)控制技術(shù)。反饋控制技術(shù)包括PID和模型預(yù)測控制疏唾,兩者都是通過誤差補償來維持生產(chǎn)的穩(wěn)定性的[48-49]蓄氧,但由于注射成形生產(chǎn)批次間的變化具有非線性和時變性,因此上述方法無法應(yīng)對此特性進行有效的動作補償槐脏。迭代學(xué)習(xí)控制技術(shù)近似于人類的學(xué)習(xí)過程喉童,能夠通過迭代不斷圍繞目標(biāo)值修正和改善補償動作,從而維持生產(chǎn)的穩(wěn)定性[50-51]顿天。

06 數(shù)據(jù)服務(wù)平臺

近年來堂氯,傳統(tǒng)的制造模式正在朝面向服務(wù)的制造轉(zhuǎn)型。面向服務(wù)的智能制造旨在通過泛在感知牌废、系統(tǒng)集成咽白、互聯(lián)互通、信息融合等信息技術(shù)手段畔规,將工業(yè)生產(chǎn)的大數(shù)據(jù)分析技術(shù)應(yīng)用于企業(yè)產(chǎn)品制造、供應(yīng)鏈運作恨统、售后服務(wù)等多個環(huán)節(jié)叁扫。

(1)基于云平臺的注射服務(wù)三妈。云服務(wù)平臺和以云計算為基礎(chǔ)的工業(yè)大數(shù)據(jù)分析是智能服務(wù)的關(guān)鍵技術(shù),已經(jīng)在國內(nèi)外制造業(yè)引起了廣泛關(guān)注并開始了應(yīng)用實踐莫绣,塑料注射成形服務(wù)框架如圖6所示畴蒲。基于云制造的注射機工單分配[52]对室、基于區(qū)塊鏈技術(shù)的模具設(shè)計知識分享[53]等相關(guān)實際應(yīng)用越來越普及模燥。云服務(wù)平臺通過對物理制造資源、制造能力等進行抽象并封裝為云資源掩宜,提供制造服務(wù)蔫骂,通過采取虛擬化技術(shù)來實現(xiàn)資源到虛擬資源的透明化映射,弱化軟硬件設(shè)備牺汤、數(shù)據(jù)辽旋、網(wǎng)絡(luò)等不同層面資源之間的物理依賴,達到集約化和透明化管理檐迟,從而實現(xiàn)云服務(wù)平臺對底層生產(chǎn)制造資源的動態(tài)調(diào)配與按需使用补胚,實現(xiàn)平臺的資源接入。

(2)注射成形大數(shù)據(jù)分析技術(shù)追迟。借助云平臺溶其,標(biāo)準(zhǔn)化地收集、保存所有與生產(chǎn)相關(guān)的數(shù)據(jù)來建立生產(chǎn)數(shù)據(jù)樣本庫敦间,包括生產(chǎn)過程中采集的信號數(shù)據(jù)瓶逃、工藝知識數(shù)據(jù)、設(shè)備狀態(tài)信息數(shù)據(jù)每瞒、生產(chǎn)線產(chǎn)能產(chǎn)值數(shù)據(jù)金闽、資源倉庫的管理數(shù)據(jù)、售后服務(wù)反饋數(shù)據(jù)以及質(zhì)量控制剿骨、生產(chǎn)管理系統(tǒng)等歷史數(shù)據(jù)代芜,通過綜合運用傳統(tǒng)的統(tǒng)計學(xué)知識和人工智能、機器學(xué)習(xí)浓利、模式識別等方法挤庇,從大量數(shù)據(jù)中歸納、推斷其隱含的有效信息贷掖,進一步提高各種遠(yuǎn)程監(jiān)控嫡秕、故障分析與診斷、專家系統(tǒng)等云服務(wù)質(zhì)量苹威;同時研發(fā)面向不同客戶需求的智能化云服務(wù)昆咽,從而有效整合整個行業(yè)資源,并分析挖掘相關(guān)信息,向裝備制造企業(yè)掷酗、塑料件生產(chǎn)企業(yè)调违、政府和企業(yè)關(guān)聯(lián)行業(yè)提供大數(shù)據(jù)云服務(wù)。

07 結(jié)語

根據(jù)注射成形產(chǎn)業(yè)的特點泻轰,未來智能制造技術(shù)在定位與發(fā)展目標(biāo)確定上主要從以下幾點出發(fā):

(1)基于多源異構(gòu)數(shù)據(jù)的知識組織與重用技肩。對與注射產(chǎn)品、注射模設(shè)計相關(guān)的多源異構(gòu)數(shù)據(jù)進行高效的表達與組織浮声,建立專有設(shè)計數(shù)據(jù)庫虚婿,在此基礎(chǔ)上,重點研發(fā)與設(shè)計內(nèi)容匹配的檢索技術(shù)泳挥,面向全設(shè)計過程的數(shù)據(jù)重用技術(shù)等然痊,通過數(shù)據(jù)與設(shè)計流程的融合,提高設(shè)計的質(zhì)量與效率羡洁。

(2)成形過程玷过、質(zhì)量的在線感知與檢測技術(shù)。通過成形過程中模具型腔內(nèi)高精密筑煮、高可靠性的壓力辛蚊、溫度等傳感技術(shù),建立智能化模具真仲〈恚基于對采集到的傳感數(shù)據(jù)進行降維、分析等處理秸应,實現(xiàn)對封閉模具內(nèi)塑料流動虑凛、冷卻等成形過程的“可視化”。建立產(chǎn)品質(zhì)量的在線檢測技術(shù)软啼,包括高精度在線質(zhì)量測量桑谍、基于視覺的外觀缺陷檢測等,減少加工過程中的人工干預(yù)祸挪,實現(xiàn)高度自動化锣披,同時為高質(zhì)量閉環(huán)控制提供反饋。

(3)成形工藝的自主決策與優(yōu)化贿条。利用先進的知識表示和學(xué)習(xí)模型建立智能化的工藝參數(shù)自動化設(shè)置與優(yōu)化系統(tǒng)雹仿,以更智能的方式理解注射成形工藝參數(shù)與塑料制品質(zhì)量之間的非線性、強耦合性與時變性的關(guān)系整以。通過人工智能的方法實現(xiàn)工藝知識的表示與建模胧辽、工藝樣本(案例)收集與工藝知識發(fā)現(xiàn)、工藝知識的機器學(xué)習(xí)與進化機制公黑、工藝參數(shù)優(yōu)化的推理與決策模型建立等關(guān)鍵技術(shù)邑商。

(4)注射成形云服務(wù)平臺建設(shè)與大數(shù)據(jù)分析技術(shù)摄咆。針對注射成形的特點,利用互聯(lián)網(wǎng)人断、物聯(lián)網(wǎng)技術(shù)與注射成形系統(tǒng)集成豆同,解決異構(gòu)軟硬件、網(wǎng)絡(luò)等不同層面資源之間的物理依賴含鳞,建立高效、安全的云服務(wù)平臺芹务,使其具備并行接入能力蝉绷,對注射成形全過程數(shù)據(jù)進行采集,實現(xiàn)與制造執(zhí)行系統(tǒng)(MES)枣抱、企業(yè)資源計劃系統(tǒng)(ERP)等信息系統(tǒng)的無縫對接熔吗。通過統(tǒng)計學(xué)、深度學(xué)習(xí)佳晶、模式識別等方法桅狠,從云平臺大量的數(shù)據(jù)中歸納、推斷其隱含的有效信息轿秧,實現(xiàn)各種遠(yuǎn)程監(jiān)控中跌、趨勢分析、故障診斷菇篡、工藝回溯等云服務(wù)漩符,進一步挖掘并建立產(chǎn)品設(shè)計、工藝設(shè)計驱还、過程控制嗜暴、生產(chǎn)管理等相關(guān)知識發(fā)現(xiàn)方法。

參考文獻:

[1] 張潔.制造業(yè)大數(shù)據(jù)[M].上 海:上阂轶。科學(xué)技術(shù)出版社,2016.

[2] KOZJEK D闷沥,KRALJ D,BUTALA P咐容,et al.AData-driven

Holistic Approach to Fault Prognostics in a Cyclic Manufacturing Process[J].Procedia CIRP舆逃,2017,63:664-669.

[3] KRUTH J P, WILLEMS R.Intelligent Support System for the

Design of Injection Moulds[J].Jour-nal of Engineering Design疟丙,1994颖侄,5(4):339-351.

[4] RAVIWonGSE R,ALLADA V.Artificial Neural Network

based Model for Computation of Injection Mould Complexity[J].International Journal of Ad-vanced Manufacturing Technology享郊,1997览祖,13(8): 577-586.

[5] BRITTON G A,TOR S B炊琉,LAM Y C展蒂,et al.Mo-delling

Functional Design Information for Injection Mould Design[J].International Journal of Produc-tion Research又活,2001,39(12):2501-2515.

[6] ONG S K,PROMBANPONG S,LEE K S.AnObject-oriented

Approach to Computer-aided Design of a Plastic Injection Mould[J].Journal of Intelli-gent Manufacturing锰悼,1995柳骄,6(1):1-10.

[7] IRANI R K,KIM B H箕般,DIXON J R.Towards Au-tomated

Design of the Feed System of Injection Molds by Integrating CAE耐薯,Iterative Redesign and Features[J].Journal of Engineering forIndustry,117(1):1-8.

[8] NEEA Y C丝里,F(xiàn)U M W曲初,F(xiàn)UH J Y H,et al.Deter-mination of

Optimal Parting Directions in PlasticIn- jection Mold Design[J].CIRP Annals,1997,46(1):429-432.

[9] CHEN L L杯聚,CHOU S Y臼婆,WOO T C.Partial Visi-bility for

selecing a Parting Direction in Mold and Die Design[J].Journal of Manufacturing Systems,1995幌绍,14(5):319.

[10] PARK S J颁褂,KWON T H.Thermal and Design Sensitivity

Analyses for Cooling System of Injec-tion Mold,Part1:Thermal Analysis[J].The ASME Journal of Manufacturing Science and Engi- neering 1998傀广,120(2):287-295.

[11]王小軍.基于本體的注塑模具設(shè)計案例檢索方法研究[D].廣州:

廣東工業(yè)大學(xué)颁独,2015.

[12]于同敏,張享倩.基于CBR的注塑模具側(cè)向抽芯機構(gòu)設(shè)計研究[J].塑

料科技伪冰,2012(5):81-85.

[13] WANG V W奖唯,HIEBER C A,WANG K K.Dy-namic

Simulation and Graphics for the Injection Molding of Three-dimensional Thin Parts[J]. Journal of Polymer Engineering糜值,1986丰捷,7(1):21- 45.

[14] CHIANG H H,HIEBER C A寂汇,WANG K K.A Unified

Simulation of the Filling and Postfilling Stages in Injection Molding.Part I:Formulation [J].Polymer Engineering & Science病往,1991,31 (2):116-124.

[15] HIMASEKHAR K骄瓣,LOTTEY J停巷,WANG K K. CAE of Mold

Cooling in Injection Molding Using a Three-dimensional Numerical Simulation[J].Jour-nal of Manufacturing Science and Engineering,Transactions of the ASME榕栏,1992畔勤,114(2):213-221.

[16]BATOZ J L. LARDEUR P. A Discrete Shear Tri-angular Nine

D O.F. Element for the Analysis of Thick to Very Thin Plates[J]. International Jonal- for Numerical Methods in Engineering,1989.28(3):533-560.

[17] ISAYEV A I. Orientation扒磁,Residual Stresses, and VoIumetric

Effects in Injection Molding[M]//In-jection and Compression Molding Fundamentals Routledge庆揪,2018:227328

[18] PICHELIN E, COUPEZ T. A Taylor Discontinu-ous Galerkin

Method for the Thermal Solution in 3D Mold Filling[J]. Computer Methods in Applied Mechanics and Engineering妨托,1999缸榛,178(1/2):153-169

[19] LIU X, GUO F吝羞,ZHANG Y, et al. An Efficient Coupled

Pressure-velocity Solver for Three-dimen-sional Injection Molding Simulation Using Schur Complement Preconditioned FGMRES[J]. Engi-neering Computations内颗, 2019钧排,36(4):1101-1120

[20] MüLLER-PLATHE F.Coarse-graining in Poly-mer

Simulation:from the Atomistic to the Meso-scopic Scale and Back [J].Chem.Phys.Chem.,2002均澳,3(9):754-769.

[21] de GENNES P G.Reptation of a Polymer Chain in the Pres-

ence of Fixed Obstacles[J].The Journal of Chemical Physics恨溜,1971,55(2):572-579.

[22] DOI M.Soft Matter Physics[M].New York:Ox-ford University

Press找前,2013.

[23] KWONG C K筒捺,SMITH G F,LAU W S.Applica-tion of Case

based Reasoning in Injection Moulding [J].Journal of Materials Processing Technology, 1997纸厉,63(1/3):463-467.

[24] MOK S L,KWONG C K五嫂,LAU W S.AnIntelli-gent Hybrid

System for Initial Process Parameter Setting of Injection Moulding[J].International Journal of Production Research颗品,2000,38(17): 4565-4576.

[25] SHELESH-NEZHAD K沃缘,SIORES E.AnIntelli-gent System

for Plastic Injection Molding Process Design[J].Journal of Materials Processing Tech-nology躯枢,1997,63(1/3):458-462.

[26] HE W槐臀,ZHANG Y F锄蹂,LEEK S,et al.Automated Process

Parameter Resetting for Injection Mould- ing:a Fuzzy-neuro Approach[J].Journal of Intel-ligent Manufacturing水慨,1998得糜,9(1):17-27.

[27] GAO Y,TURNG L S晰洒,WANG X.Adaptive Ge-ometry and

Process Optimization for Injection Molding Using the Kriging Surrogate Model Trained by Numerical Simulation[J].Advances in Polymer Technology:Journal of the Polymer Pro-cessing Institute朝抖,2008,27(1):1-16.

[28] ZHOU H谍珊,ZHAO P治宣,F(xiàn)ENG W.AnIntegrated In- telligent

System for Injection Molding ProcessDe-termination[J].Advances in Polymer Technology: Journal of the Polymer Processing Institute,2007砌滞,26(3):191-205.

[29] LI D侮邀,ZHOU H,ZHAO P贝润,et al.A Real-time Process

Optimization System for Injection Molding [J].Polymer Engineering & Science绊茧,2009,49 (10):2031-2040.

[30] GUO F打掘,ZHOU X按傅,LIU J捉超,et al.A Reinforcement Learning

Decision Model for online Process Pa-rameters Optimization from Offline Data in Injec-tion Molding[J].Applied Soft Computing,2019唯绍,85:105828.

[31] CHEN W C拼岳,NGUYEN M H,CHIU W H况芒,et al. Optimization

of the Plastic Injection Molding Process Using the Taguchi Method惜纸,RSM,and Hybrid GA-PSO[J].The International Journal of Advanced Manufacturing Technology绝骚,2016耐版,83 (9/12):1873-1886.

[32] ZHAO J,CHENG G.An Innovative Surrogate-based

Searching Method for Reducing Warpage and Cycle Time in Injection Molding[J].Advances in Polymer Technology压汪,2016粪牲,35(3):288-297.

[33] KURTARAN H,ERZURUMLU T.Efficient Warpage

Optimization of Thin Shell Plastic Parts Using Response Surface Methodology and Genetic Algorithm[J].The International Journal of Ad-vanced Manufacturing Technology止剖,2006腺阳,27(5/ 6):468-472.

[34] KITAYAMA S, YOKOYAMA M穿香,TAKANO M亭引,et al.Multi-

objective Optimization of Variable Packing Pressure Profile and Process Parameters in Plastic Injection Molding for Minimizing Warpage and Cycle Time[J].The International Journal of Advanced Manufacturing Technology,2017皮获,92 (9/12):3991-3999.

[35] 張玲利.多變量統(tǒng)計過程控制及其在注塑成型過程中的應(yīng)用研究

[D].北京:北京化工大學(xué)焙蚓,2007.

[36] HE Bobing.Characterizing of Polymer Morpholo-gies & in-

situ Monitoring of Injection Molding Process Using Ultrasonic Techniques[D].Cheng- du:Sichuan University Press,2007.

[37] EDWARDS R洒宝,THOMAS C.On-line Measure- ment of

Polymer Orientation Using Ultrasonic Technology[J].Polymer Engineering & Science购公,2001,41(9):1644-1653.

[38] 葉慶瑩雁歌,張逸君丁,沈關(guān)成,等.碳纖維增強塑料的纖維取向介電測量

方法[J].塑料工業(yè)将宪,2019(5): 103-106.

[39] RIBEIRO B.Support Vector Machines for Quality Monitoring

in a Plastic Injection Molding Process [J].IEEE Transactions on Systems绘闷,Man,and Cybernetics较坛,Part C (Applications and Reviews)印蔗,2005,35(3):401-410.

[40] 周昊飛丑勤,劉玉敏.基于深度置信網(wǎng)絡(luò)的大數(shù)據(jù)制造過程實時智能監(jiān)

控[J].中國機械工程华嘹,2018,29 (10):1201-1207.

[41] MACGREGOR J法竞,CINAR A.Monitoring耙厚,F(xiàn)ault Diagnosis强挫,

Fault-tolerant Control and Optimiza-tion:Data Driven Methods[J].Computers & Chemical Engineering,2012薛躬,47:111-120.

[42] SPERANZA V俯渤,VIETRI U,PANTANI R.Moni-toring of

Injection Molding of Thermoplastics: Average Solidification Pressure as a Key Parameter for Quality Control[J].Macromolecular Research型宝,2011八匠,19(6):542.

[43] LU H,PLATANIOTIS K N趴酣,VENETSANOPO-ULOS A

N.MPCA:Multilinear Principal Compo-nent Analysis of Tensor Objects[J].IEEE Trans-actions on Neural Networks梨树,2008,19(1):18-39.

[44] ZHANG S岖寞,DUBAY R抡四,CHAREST M. A Princi-pal

Component Analysis Model-based Predictive Controller for Controlling Part Warpage in Plastic Injection Molding[J].Expert Systems with Appli-cations,2015仗谆,42(6):2919-2927.

[45] GE Z指巡,YANG C,SONG Z.Improved Kernel PCA-based

Monitoring Approach for Nonlinear Processes [J].Chemical Engineering Science胸私,2009,64(9):2245-2255.

[46] HOFFMANN H.Kernel PCA for Novelty Detec-tion[J].Pattern

Recognition鳖谈,2007岁疼,40(3):863- 874.

[47] CHEN W C,TAIP H缆娃,WANG M W et al.A Neural Network-

based Approach for Dynamic Quality Prediction in a Plastic Injection Molding Process[J].Expert Systems with Applications捷绒,2008,35(3):843-849.

[48] YANG Y贯要,GAO F.Adaptive Control of the Filling Velocity

of Thermoplastics Injection Molding[J]. Control Engineering Practice暖侨,2000,8(11):1285-1296.

[49] DUBAY R崇渗,HU B字逗,HERNANDEZ J M,et al. Controlling

Process Parameters during Plastication in Plastic Injection Molding Using Model Predic- tive Control[J].Advances in Polymer Technology宅广,2014葫掉,33(S1):21449.

[50] RUAN Y,ZHANG Y跟狱,MAO T 俭厚,et al.Trajectory Optimization

and Positioning Control for Batch Process Using Learning Control[J].Control Engi-neering Practice,2019驶臊,85:1-10.

[51] HOPMANN C挪挤,ABEL D叼丑,HEINISCH J ,et al. Self-

optimizing Injection Molding based on Itera-tive Learning Cavity Pressure Control[J].Produc-tion Engineering扛门,2017鸠信,11(2):97-106.

[52] ZHANG Y,XI D尖飞,YANG H症副,et al.Cloud Manu- facturing

based Service Encapsulation and Optimal Configuration Method for Injection Molding Ma-chine[J].Journal of Intelligent Manufacturing,2019政基,30(7):2681-2699.

[53] LI Z贞铣,LIU X,WANG W M沮明,et al.CK share:Se-cured

Cloud-based Knowledge-sharing Blockchain for Injection Mold Redesign[J].Enterprise Infor-mation Systems辕坝,2019,13(1):1-33.