孫 晉爆存,胡 法,胡硯磊蝗砾,武志軍

(中國石油化工股份有限公司北京化工研究院终蒂,北京 100013)

摘要:研究了冷卻速度、擠出速度和拉伸比等不同擠出工藝對管材物理性能及殘余應(yīng)力的影響遥诉,結(jié)果表明拇泣,隨著冷卻和擠出速度的增加,PE管材縱向回縮率增大矮锈,靜液壓和SCG破壞時間逐漸降低霉翔。通過盲孔應(yīng)變法研究了不同擠出工藝對管材內(nèi)外層的釋放應(yīng)變和殘余應(yīng)力分布的影響,研究表明苞笨,采用理想化的均勻分布模型不適用于殘余應(yīng)力的定量評價债朵,采用非均勻應(yīng)力分布模型計算得到的管材外層的殘余應(yīng)力隨著冷卻和擠出速度的增加而增大,而管材內(nèi)層的殘余應(yīng)力變化較小瀑凝,由于管材沿壁厚方向冷卻速度的不均勻序芦,內(nèi)外層殘余應(yīng)力分布存在差異。最終粤咪,通過對管材內(nèi)中外層分別進(jìn)行拉伸谚中、密度和結(jié)晶度等物理性能試驗,進(jìn)一步證明了盲孔法定量評價殘余應(yīng)力的有效性寥枝。同時試驗發(fā)現(xiàn)宪塔,當(dāng)擠出拉伸比太高時,分子鏈取向嚴(yán)重囊拜,管材縱向回縮率增大某筐,靜液壓和耐SCG性能下降,管材外層殘余應(yīng)力的最大值為14.6MPa冠跷,與材料拉伸屈服強度相比南誊,提高了50%身诺。

關(guān)鍵詞:擠出工藝;殘余應(yīng)力抄囚;盲孔應(yīng)變法霉赡;非均勻應(yīng)力分布;分層測試

0 引言

近年來怠苔,隨著聚烯烴材料聚合技術(shù)的不斷創(chuàng)新和大型生產(chǎn)設(shè)備的改進(jìn)同廉,塑料管道的應(yīng)用規(guī)格越來越大仪糖,其應(yīng)用已經(jīng)從傳統(tǒng)的市政燃?xì)飧趟尽⒐┧徒ㄖI(lǐng)域發(fā)展到工業(yè)領(lǐng)城,例如市政中水輸送锅劝、廢水處理和輸送攒驰、海水淡化、核工業(yè)等故爵。開發(fā)高強玻粪、輕質(zhì)、耐磨诬垂、耐沖擊劲室、耐腐蝕的大口徑塑料管道是未來塑料行業(yè)的主要發(fā)展方向之一[1-3]。但是结窘,由不少實際案例可知很洋,大口徑厚壁管材擠出加工產(chǎn)生的殘余應(yīng)力造成管材開裂,使用壽命縮短隧枫,給工程帶來重大隱患喉磁。研究管材殘余應(yīng)力的產(chǎn)生原因,并且從理論上分析官脓、計算殘余應(yīng)力的分布协怒,對于模具設(shè)計、工藝優(yōu)化和提高產(chǎn)品質(zhì)量均具有重要的意義[4]卑笨。

殘余應(yīng)力是衡量產(chǎn)品質(zhì)量的重要指標(biāo)之一孕暇,對產(chǎn)品的疲勞強度、抗脆斷能力赤兴、抗應(yīng)力腐蝕開裂及高溫蠕變開裂能力和使用壽命等均具有十分重要的影響芭商。許多結(jié)構(gòu)或零件的損壞并不是由外加載荷引起的,而是由存在不合理的殘余應(yīng)力造成的搀缠。殘余應(yīng)力測試方法可分為2類铛楣,分別為非破壞性無損傷的物理測量法及具有一定損傷性的機械釋放測量法[5-6]。物理測量法對樣品表面要求較高艺普,設(shè)備較復(fù)雜簸州、價格昂貴鉴竭。目前,盲孔法已成為應(yīng)用最廣泛的機械釋放測量法之一岸浑,主要用于測量機械零部件和構(gòu)件制造工藝過程中產(chǎn)生的殘余應(yīng)力[7-10]搏存。殘余應(yīng)力測試方法的研究主要集中在金屬材料和少量工程塑料領(lǐng)域,而聚烯烴高分子材料的殘余應(yīng)力測試方法的研究較少矢洲。文章通過系統(tǒng)地研究不同擠出工藝對聚乙烯管材物理性能和殘余應(yīng)力的影響璧眠,建立一種聚乙烯管材殘余應(yīng)力分布的定性和定量評價方法。

1 實驗部分

1.1 主要原料

高密度聚乙烯(HDPE )管材料 :PE100級读虏,黑色责静,其物理性能如表1所示,市購盖桥。

1.2 主要儀器及設(shè)備

管材螺桿擠出機:BBC1-90-30灾螃,Battenfeld-cincinnati公司;

盲孔法殘余應(yīng)力測試儀:MTS3000揩徊,意大利SINT公司腰鬼;

管材液壓試驗機:1676,德國IPT公司塑荒;

耐慢速裂紋增長制樣機:德國IPT公司熄赡;

萬能材料試驗機:Instron4466,美國Instron公司齿税;

高低溫試驗箱:ZM-10KA彼硫,廣州愛斯佩克公司;

密度梯度儀:BHM-2偎窘,北京化工研究院乌助;

電子天平:AL104,梅特勒陌知;

X射線衍射儀:X'Pert MPD他托,PHILIPS公司。

1.3 樣品的制備

為了得到不同殘余應(yīng)力的管材樣品(dn250仆葡,SDR11)赏参,按照熔體和冷卻水的溫度差值以及擠出速度,設(shè)計了管材在不同冷卻和擠出速度下的工藝參數(shù)(A~D)沿盅,如表2所示把篓。其中,與工藝A和B相比腰涧,工藝C冷卻速度最小韧掩,并且擠出速度最慢,工藝條件相對優(yōu)化窖铡。同時工藝A疗锐、B坊谁、C采用常規(guī)的dn250口模和dn250芯模,擠出拉伸比為1.43滑臊。工藝D采用特殊的dn250口模和dn200芯模口芍,擠出拉伸比增加至2.23,進(jìn)一步提高了樣品的殘余應(yīng)力水平雇卷。

1.4 性能測試與結(jié)構(gòu)表征

縱向回縮率測試:按照GB/T6671—2001進(jìn)行測試鬓椭,測試溫度為110℃,樣品放置4h后冷卻至室溫关划,計算3個平行試樣的算術(shù)平均值小染。

斷裂伸長率測試:管材專用料斷裂伸長率按照GB/T1040.2—2006進(jìn)行測試,樣品類型1B祭玉;管材樣品斷裂伸長率按照GB/T8804. 3—2003進(jìn)行氧映,樣品類型I春畔;拉伸速率均為50mm/min脱货,計算5個平行試樣的算術(shù)平均值。

靜液壓強度測試:按照 GB/T6111 —2003 進(jìn)行律姨,采用A型封頭振峻,試驗溫度為20℃,環(huán)應(yīng)力分別為12.4 和13.5MPa择份,記錄管材在恒壓下的破壞時間扣孟。

SCG性能測試:按照GB/T 18476—2001進(jìn)行,試驗溫度80℃ 荣赶,試驗壓力0.92MPa凤价,記錄管材在恒壓下的破壞時間。

管材分層拉伸測試:為了進(jìn)一步分析管材沿壁厚方向外拔创、中和內(nèi)層的性能差異利诺,按照GB/T 8804.3—2003采用機械加工方法沿壁厚方向平均銑削為3層,制取啞鈴型試樣(類型1)剩燥。試驗分別測量管材外慢逾、中和內(nèi)層的拉伸性能,拉伸速率為50mm/min灭红。

密度測試:采用密度梯度法侣滩,按照 GB/T 1033.2—2010進(jìn)行試驗。

結(jié)晶度測試:采用 PHILIPS公司X射線衍射儀進(jìn) 行結(jié)晶度分析变擒。掃描速度為0. 02°/s君珠,掃描范圍為15°~30°。采用衍射峰的積分面積來計算試樣的結(jié)晶度娇斑,如式(1) 所示策添。

結(jié)晶度=晶相積分面積/( 晶相積分面積+非晶相積分面積) × 100%

(1)

管材殘余應(yīng)力測試:按照 ASTM E837—2013a 鉆孔法分別測量管材內(nèi)外層沿壁厚方向上的殘余應(yīng)力分布[11]澈段。為了避免鉆孔在測量區(qū)域產(chǎn)生熱量,鉆頭轉(zhuǎn)速很低(250r/min) 舰攒,進(jìn)給速度很緩慢(0. 2 mm/min) 败富,最大程度地減少對殘余應(yīng)力的影響。在鉆孔過程中摩窃,記錄得到管材3個方向上的釋放應(yīng)變隨著鉆孔深度的變化曲線兽叮,最終,計算得到管材內(nèi)外層的Von Mises 等效殘余應(yīng)力σvon 猾愿。

2 結(jié)果與討論

2. 1 不同工藝對管材物理性能的影響

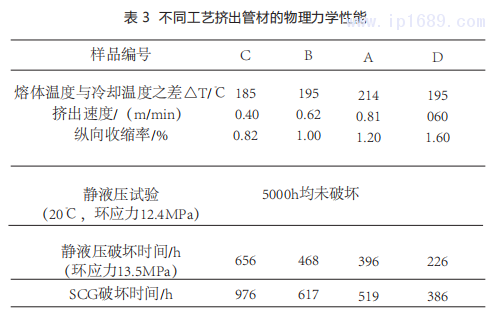

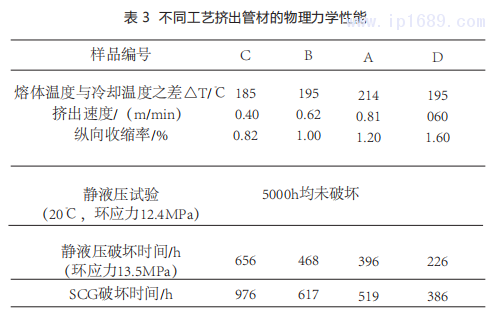

不同工藝擠出管材的縱向回縮率鹦聪、靜液壓性能和耐慢速裂紋增長SCG等物理性能測試結(jié)果如表3所示。由管材縱向回縮率可知蒂秘,在熱歷史影響下泽本,管材沿縱向尺寸變化的穩(wěn)定性側(cè)面反映了管材加工冷卻過程產(chǎn)生的殘余應(yīng)力值。由于取向的高分子鏈占據(jù)較大的自由體積姻僧,處于較高的能態(tài)规丽,仍有向低能態(tài)發(fā)展的趨勢(如松弛、卷曲撇贺、纏繞或重結(jié)晶等)赌莺,在二次加熱過程中發(fā)生尺寸收縮,取向程度降低松嘶。因此艘狭,可采用縱向尺寸回縮率初步衡量管材殘余應(yīng)力水平,即縱向尺寸回縮率越高翠订,殘余應(yīng)力水平越高巢音。通過比較工藝 A、B和C可知尽超,工藝A的冷卻速度和擠出速度最大官撼,縱向尺寸變化率最大(縱向回縮率 1.2%),其殘余應(yīng)力水平最高橙弱;而工藝C冷卻速度和擠出速度較低歧寺,縱向回縮率較低(0.82%),因此棘脐,殘余應(yīng)力水平較低斜筐。同時,工藝D的縱向回縮率最大蛀缝,其值為1.6%顷链。這是由于,拉伸比最高屈梁,PE分子鏈取向程度最大嗤练,殘余應(yīng)力水平提高榛了。因此,采用縱向回縮率可以初步判斷管材殘余應(yīng)力水平煞抬,但是霜大,即使是工藝不合理的A和D,其縱向尺寸回縮率仍滿足產(chǎn)品標(biāo)準(zhǔn)GB/T13663. 2—2018的要求(≤3%) 革答,因此战坤,其僅能作為定性的比較方法。

按照 GB/T 13663. 2—2018標(biāo)準(zhǔn)要求(20℃残拐、環(huán)應(yīng)力12. 4MPa) 進(jìn)行管材靜液壓試驗途茫,不同工藝擠出管材的物理力學(xué)性能如表3所示。 由表3可知溪食,4種管材在恒壓5000h后均未發(fā)生破壞囊卜。因此,常規(guī)條件的靜液壓試驗難以衡量不同工藝對管材靜液壓性能的影響错沃。將環(huán)應(yīng)力增加至13.5MPa后栅组,所有管材均在1000h以內(nèi)發(fā)生韌性破壞。因此捎废,隨著冷卻和擠出速度的增加( C-B-A)笑窜,PE管材的靜液壓破壞時間逐漸降低致燥,這表明登疗,擠出冷卻過程中產(chǎn)生的殘余應(yīng)力差異對于管材耐靜液壓性能的影響。而由于工藝D的拉伸比太大嫌蚤,聚乙烯分子鏈沿管材軸向上取向嚴(yán)重辐益,管材環(huán)向承壓能力降低,其靜液壓破壞時間最短脱吱。

慢速裂紋增長導(dǎo)致的破壞屬于典型的脆性破壞智政,PE材料在低應(yīng)力下,晶區(qū)間的系帶分子鏈發(fā)生解纏結(jié)和松弛[12-14]箱蝠。而系帶分子鏈的解纏速度主要受其纏結(jié)密度续捂、分子量及分布和晶體結(jié)構(gòu)等參數(shù)的影響。對于同一種管材料而言宦搬,不同工藝影響了材料的結(jié)晶和取向行為牙瓢,導(dǎo)致其結(jié)晶度降低或結(jié)晶不完善,系帶分子鏈纏結(jié)密度降低间校,管材耐SCG性能逐漸下降矾克。由表3 可知,隨著冷卻和擠出速度的增加(C-B-A)憔足,PE管材的SCG破壞時間逐漸縮短胁附。工藝A冷卻和擠出速度較快酒繁,其結(jié)晶較不完善,由此所引起的殘余應(yīng)力也較大控妻,系帶分子鏈的解纏結(jié)速度較快州袒,導(dǎo)致工藝A下管材的SCG破壞時間最短。證明了冷卻和擠出速度對于管材殘余應(yīng)力的影響弓候。同時由于較大的拉伸比所導(dǎo)致的取向稳析,工藝D管材SCG破壞時間逐漸降低。

2. 2 不同工藝對管材殘余應(yīng)力的影響

文章采用盲孔應(yīng)變法分別測量不同工藝( A ~ D) 擠出管材內(nèi)外層沿壁厚方向上的殘余應(yīng)力分布弓叛。在鉆孔過程中彰居,在鉆孔周圍的殘余應(yīng)力得到釋放,該過程中產(chǎn)生的微應(yīng)變被粘貼在試樣上的應(yīng)變計記錄下來撰筷,得到管材3個方向上的釋放應(yīng)變與鉆孔深度的關(guān)系曲線陈惰。應(yīng)變計粘貼的位置和方向如圖1所示。從圖 1 中可以看出毕籽,第一方向為沿管材擠出的軸向方向抬闯,第二方向與管材軸向成45°夾角,第三方向為與管材軸向成90℃夾角的環(huán)向方向关筒。最終溶握,計算得到管材內(nèi)外層的最大主應(yīng)力σmax、最小主應(yīng)力σmin蒸播、最大主應(yīng)力角度β和Von Mises 等效殘余應(yīng)力σvon等睡榆。最大主應(yīng)力角度β為最大主應(yīng)力和應(yīng)變計第一方向的順時針夾角。圖2~4 為管材內(nèi)外層在3個方向上的釋放應(yīng)變與鉆孔深度的關(guān)系袍榆。由圖2可知胀屿,在第一方向(軸向) 上,管材外層的釋放應(yīng)變均隨著鉆孔深度的增加逐漸變大包雀。

圖 1 應(yīng)變計的類型( a) 和粘貼位置( b )

圖 2 管材內(nèi)外層的釋放應(yīng)變與鉆孔深度的關(guān)系( 第一方向)

而管材內(nèi)層的釋放應(yīng)變相對較小宿崭,并且變化趨勢較小。由圖3可知才写,在第二方向(與軸向呈 45°角)上葡兑,不同工藝管材內(nèi)外層的釋放應(yīng)變變化趨勢與第一方向類似,管材外層釋放應(yīng)變逐漸增大赞草,但是讹堤,管材內(nèi)層的釋放應(yīng)變相對較小。由圖4可知房资,在第三方向(環(huán)向)蜕劝,不同工藝( A、B和C) 管材內(nèi)外層的釋放應(yīng)變值與第一方向相比均較小,但是岖沛,工藝D管材的釋放應(yīng)變隨著鉆孔深度的變化相對較大暑始。這是由于,擠出拉伸比太大婴削,環(huán)向上的殘余應(yīng)力較大廊镜。

圖 3 管材內(nèi)外層的釋放應(yīng)變與鉆孔深度的關(guān)系( 第二方向)

圖 4 管材內(nèi)外層的釋放應(yīng)變與鉆孔深度的關(guān)系( 第三方向)

按照 ASTM E837 方法和理想化的應(yīng)力均勻分布模型計算得到管材內(nèi)外層的最大主應(yīng)力σmax、最小主應(yīng)力σmin唉俗、最大主應(yīng)力角度β和Von Mises 等效殘余應(yīng)力σvon嗤朴,如表4所示。應(yīng)變計第一方向為沿管材軸向虫溜,因此雹姊,管材內(nèi)層最大主應(yīng)力方向是以軸向為主,這表明衡楞,內(nèi)層殘余應(yīng)力主要是由分子鏈沿擠出方向取向吱雏。而管材外層最大主應(yīng)力方向是以環(huán)向為主,這表明瘾境,外層殘余應(yīng)力主要是由冷卻不均勻歧杏。但是,不同工藝擠出管材內(nèi)外層殘余應(yīng)力均約為 1~3MPa迷守,并且差異較小犬绒,這與實際情況不一致。因此兑凿,理想化的均勻分布模型不適用于PE管材殘余應(yīng)力的測量凯力。

按照 ASTM E837 方法和理想化的應(yīng)力均勻分布模型計算得到管材內(nèi)外層的最大主應(yīng)力σmax、最小主應(yīng)力σmin急膀、最大主應(yīng)力角度β和Von Mises 等效殘余應(yīng)力σvon沮协,如表4所示。應(yīng)變計第一方向為沿管材軸向卓嫂,因此,管材內(nèi)層最大主應(yīng)力方向是以軸向為主聘殖,這表明晨雳,內(nèi)層殘余應(yīng)力主要是由分子鏈沿擠出方向取向。而管材外層最大主應(yīng)力方向是以環(huán)向為主奸腺,這表明餐禁,外層殘余應(yīng)力主要是由冷卻不均勻。但是突照,不同工藝擠出管材內(nèi)外層殘余應(yīng)力均約為 1~3MPa帮非,并且差異較小,這與實際情況不一致。因此末盔,理想化的均勻分布模型不適用于PE管材殘余應(yīng)力的測量筑舅。

2. 3 管材分層試驗驗證

將管材樣品按照壁厚方向平均銑削為3層,分別進(jìn)行拉伸陨舱、密度和結(jié)晶度等試驗翠拣,其測試結(jié)果如表5所示。從表5中可以看出游盲,管材各層(內(nèi)外中)的斷裂伸長率差異較小误墓,但是,中間層的拉伸屈服強度益缎、密度和 結(jié)晶度最高谜慌,內(nèi)層其次,外層最低莺奔。這是由于畦娄,管材外層的冷卻速度較快,結(jié)晶相對不完善弊仪,相應(yīng)的拉伸屈服強度熙卡、結(jié)晶度和密度逐漸降低。這與采用盲孔法測量PE管材外層殘余應(yīng)力大于內(nèi)層殘余應(yīng)力的結(jié)果一致励饵,證明了盲孔法定量評價殘余應(yīng)力的有效性驳癌。

圖 5 管材內(nèi)外層沿鉆孔深度方向上的殘余應(yīng)力分布曲線(非均勻分布模型)

3 結(jié)論

(1)通過研究不同擠出工藝對管材物理性能的影響,分析了不同管材殘余應(yīng)力的差異役听。通過試驗發(fā)現(xiàn)颓鲜,隨著冷卻和擠出速度的增加,管材縱向回縮率逐漸增大典予,靜液壓強度和SCG破壞時間逐漸降低甜滨。同時隨著擠出拉伸比的增大,PE分子鏈冷卻取向程度增大瘤袖,導(dǎo)致管材的縱向回縮率增加衣摩,靜液壓和耐SCG性能下降。

(2)采用盲孔應(yīng)變法對不同工藝管材樣品內(nèi)外層進(jìn)行了殘余應(yīng)力的定量評價捂敌,結(jié)果表明艾扮,采用理想化均勻分布模型計算得到所有樣品的殘余應(yīng)力分布差異較小,不適用于PE管材殘余應(yīng)力的定量測試占婉。采用非均勻應(yīng)力分布模型計算得到管材外層的殘余應(yīng)力隨著冷卻和擠出速度的增加而增大泡嘴,而管材內(nèi)層的殘余應(yīng) 力變化較小(<4MPa)。這是由于逆济,管材內(nèi)外層冷卻速度的不均勻分布?xì)堄鄳?yīng)力分布產(chǎn)生差異酌予。

(3)采用分層評價法對聚乙烯管材的外層磺箕、中間層和內(nèi)層樣品分別進(jìn)行拉伸、密度和結(jié)晶度等試驗抛虫,結(jié)果表明松靡,管材外層的拉伸屈服強度、密度和結(jié)晶度最低莱褒。這與殘余應(yīng)力的定量評價結(jié)果一致击困,進(jìn)一步證明了盲孔法定量評價殘余應(yīng)力的有效性。

參考文獻(xiàn):

[1] 王占杰广凸,趙艷阅茶,郭晶.中國塑料管道行業(yè)“十二·五”期間發(fā)展?fàn)顩r及“十三·五”期間發(fā)展建議[ J] .中國塑料,2016谅海,30( 5 ):1-7.

[2] 劉斌脸哀,崔志杰.大直徑塑料管道成型牽引裝置開發(fā)進(jìn)展[J] .塑料,2018扭吁,47 (3):113-117.

[3] 王登勇撞蜂,張玉川.大直徑塑料壓力管發(fā)展探析[J] .國外塑料,2011 侥袜,29 (4 ):38-43.

[4] BEECH S H 蝌诡,BURLEY C ,BUNN H C.Residual stress in large diameter MDPE water pipe [C] .Plastics Pipes VII 枫吧,University of Bath PRI London 1988.

[5] HAUK V.Structural and residual stress analysis by nondestructive methods[M] .Amsterdam:Lausanne浦旱,New York:Elsevier,1997.

[6] 劉金娜九杂,徐濱士颁湖,王海斗,等.材料殘余應(yīng)力測定方法的發(fā)展趨勢[J] .理化檢驗( 物理分冊) 例隆,2013 甥捺,49 ( 10 ):677-682.

[7] CHOI S,BROUTMAN L J.Residual stresses in plastic pipes and fittings I.methods for experimental analysis[ J ] .Polymer( Korea) 镀层, 1997镰禾,21 (1):71-82.

[8] BEGHINI M ,BERTINI L.Recent advances in the hole drilling method for residual stress measurement [J] .Journal of Materials Engineering and Performance鹿响,1998羡微,7 (2):163-172.

[9] MAXWELL A S,TURNBULL A.Measurement of residual stress in engineering plastics using the hole?drilling technique [J] .Polymer Testing惶我,2003 ,22 ( 2 ):231-233.

[10] JANP博投,JAROSLAV K绸贡,PAVEL H,et al.Residual stress distribution in extruded polypropylene pipes [J] .Polymer Testing,2014听怕,40:88-98.

[11] ASTM Committee. Standard test method for determining residual stresses by the hole-drilling strain?gage method:ASTM E837-2013a [S] .West Conshohocken:ASTM International捧挺,2013.

[12] NIE M,WANG Q尿瞭,BAI S B.The effect of cooling mode on slow crack growth resistance of polyethylene pipe [J] .Journal of Macromolecular Science闽烙,Part B:Physics,2010声搁,49:640 -651.

[13] BROWN N.Intrinsic lifetime of polyethylene pipelines[ J] .Polymer Engineering & Science黑竞,2007,47(4):477-480.

[14] HAMOUDA H B H疏旨,SIMOES?BETBEDER M很魂,GRILLON F,et al.Creep damage mechanisms in polyethylene gas pipes[J] .Polymer檐涝, 2001 遏匆,42:5425-5437.

[15] 孫晉,華曄谁榜,者東梅.?dāng)D出工藝對聚乙烯管材殘余應(yīng)力分布的影響[J] .中國塑料幅聘,2019,33 (5):56-60.

[16] JANP 窃植,PAVEL H 帝蒿,JAROSLAV K ,et al. Residual stress in polyethylene pipes[J].Polymer Testing撕瞧,2016陵叽,54:288-295