倪培永斋攀,劉忠飛 已卷,白 龍

(南通大學(xué) 機械工程學(xué)院,江蘇 南通 226019)

摘要:現(xiàn)有吸塑機成型機構(gòu)的穩(wěn)定性較差淳蔼,嚴重影響了塑料制品等的加工質(zhì)量侧蘸。據(jù)此,設(shè)計了一種曲臂式成型結(jié)構(gòu)鹉梨。在分析現(xiàn)有成型機構(gòu)的工作原理的基礎(chǔ)上讳癌,運用 SolidWorks 軟件設(shè)計三維模型并進行裝配,建立曲臂的運動和受力方程存皂。借助 Motion 模塊對機構(gòu)進行運動仿真晌坤,采用 Ansys 軟件分別對起始位置與終止位置進行靜應(yīng)力分析。仿真結(jié)果表明旦袋,每個曲臂組需要的推動力為1724 N骤菠,空動作循環(huán)時間為 3.3 s,材料的變形結(jié)果符合設(shè)計要求猜憎。研究結(jié)果為該裝置的研制提供了設(shè)計依據(jù) 娩怎。

關(guān)鍵詞:吸塑機搔课;成型機構(gòu)胰柑;曲臂式;運動仿真爬泥;靜態(tài)結(jié)構(gòu)

吸塑機的成型部分決定了產(chǎn)品的形狀 柬讨、質(zhì)量和生產(chǎn)效率等,是吸塑機的關(guān)鍵組成部分袍啡。近年來踩官,隨著塑料行業(yè)的發(fā)展,吸塑也逐漸發(fā)展成為加工包裝材料的最重要的方法之一[1-2] 境输。目前蔗牡,自動一體化吸塑機基本上已經(jīng)實現(xiàn)從送料到成品的高度自動化颖系。作為吸塑機的重要組成部分,現(xiàn)有的成型部分仍存在一定的不足辩越,如合模氣壓不足嘁扼、材料形狀復(fù)雜、加工困難等黔攒,不能滿足實際的生產(chǎn)需要[3-5]趁啸。

本文針對設(shè)計要求的模具開合尺寸,重新設(shè)計曲臂長度督惰,基于機構(gòu)學(xué)原理建立了曲臂成型機構(gòu)運動方程和受力方程 不傅,通過分析確定氣缸的工作壓力,為氣缸選型提供依據(jù)赏胚,同時確定兩曲臂相交位置水平初始和終了位移访娶,為運動模擬提供初始和終了條件。對建模完成的曲臂式成型機構(gòu)分別運用Motion 與 Ansys Workbench進行運動仿真與有限元分析栅哀,驗證設(shè)計合理性震肮。結(jié)合設(shè)計要求,完成曲臂式成型機構(gòu)方案的理論設(shè)計留拾,為下一步的試制提供有力的理論依據(jù)戳晌。

1 曲臂式成型機構(gòu)設(shè)計

成型機構(gòu)通過運動機構(gòu)控制板的上下移動,來實現(xiàn)模具的開合痴柔,然后利用真空泵產(chǎn)生的真空吸力沦偎,將加熱軟化后的熱可塑性塑料片材經(jīng)過模具吸塑成各種形狀的塑料制品等[6]。

由氣缸驅(qū)動成型機構(gòu)進行曲臂的張合咳蔚,曲臂運動從而帶動模具載臺的上下運動豪嚎,實現(xiàn)成型過程中的開模與合模過程 。曲臂式成型機構(gòu)主要由上支承座谈火、載臺侈询、光軸、下支承座糯耍、固定板扔字、曲臂塊、驅(qū)動支承座温技、驅(qū)動曲臂和氣缸座等組成[7-8]革为。圖1為結(jié)構(gòu)示意圖,圖2為三維結(jié)構(gòu)圖舵鳞。

圖1 曲臂式成型機構(gòu)

圖2 曲臂式成型機構(gòu)模型

為了驗證曲臂長度是否滿足設(shè)計要求震檩,為運動仿真提供初始條件,必須確定兩曲臂相交位置水平的初始和終了位移蜓堕,因此需要建立機構(gòu)的運動方程抛虏。另外博其,為了確定氣缸輸出壓力,需要建立機構(gòu)的受力方程 迂猴。根據(jù)實際情況贺奠,提出以下幾點設(shè)計要求:開合尺寸為 300 mm;成型面積不得小于 750mm×600mm错忱;合模壓力不小于0.5 MPa儡率;空動作循環(huán)小于 4s。載臺位移簡圖與單個曲臂受力簡圖分別如圖 3以清、圖4 所示儿普。

圖3 載臺位移簡圖

圖4 單個曲臂受力簡圖

根據(jù)設(shè)計要求與圖示得到各個參數(shù)關(guān)系式 ,其中:G為載臺 掷倔、模具機構(gòu)的重力之和眉孩;F為氣缸輸出力;F′為曲臂桿所受作用力勒葱。

載臺行程需要滿足

2Lsin() - 2Lsin()= 150浪汪, (1)

式中:L為曲臂長度;θ0凛虽、θ分別為兩曲臂初始夾角和合模時的夾角死遭。

曲臂塊水平方向行程

Lcos()- Lcos() = S, (2)

式中S為兩曲臂相交位置水平位移凯旋。

隨著θ的增大需要推動曲臂機構(gòu)運動的力逐漸減小呀潭,起始力為最大力 。當(dāng)達到最大位置時至非,模具合模钠署,產(chǎn)生合模壓力P需達到0.5 MPa,接觸面積A按照750mm x 600mm計算荒椭。

載臺板材料選擇Q235A谐鼎,密度為7.858 g/cm3;模具結(jié)構(gòu)材料為鋁趣惠,密度為2.7 g/cm3狸棍,得G≈2 300 N,合模瞬間 G′ = PA + G = 227 300 N 信卡。由式(5)中F與G的關(guān)系可知隔缀,合模時θ需足夠大题造,才能承受 0.5 MPa 的合模壓力傍菇。理想假設(shè)合模角最大狀態(tài)時,θ = 180°界赔。由受力可知丢习,此時輸出力為 0 N 時機構(gòu)靜 平衡 牵触,即氣缸運動到最大位置 。假設(shè)θ =180°咐低,L = 200 mm揽思,由式(1)得θ0 ≈ 77.4°。將已知條件代入式(2)與式(5)中见擦,求得 S=156 mm钉汗,F(xiàn)≈ 2 870 N±鹇牛考慮氣缸效率损痰,實際氣缸工作壓力選擇為 0.6 MPa,即工作壓力為 0.6 MPa 時的伸縮力應(yīng)大于 2 870 N酒来。由氣缸理論輸出表卢未,結(jié)合假設(shè)得到的已知條件與實際生產(chǎn)情況,選用 AirTAC(亞德客)SC100 x 100 氣缸堰汉,該氣缸理想工作氣壓為 0.7 MPa辽社,速度為 30~500 mm/s。

2 成型機構(gòu)運動仿真

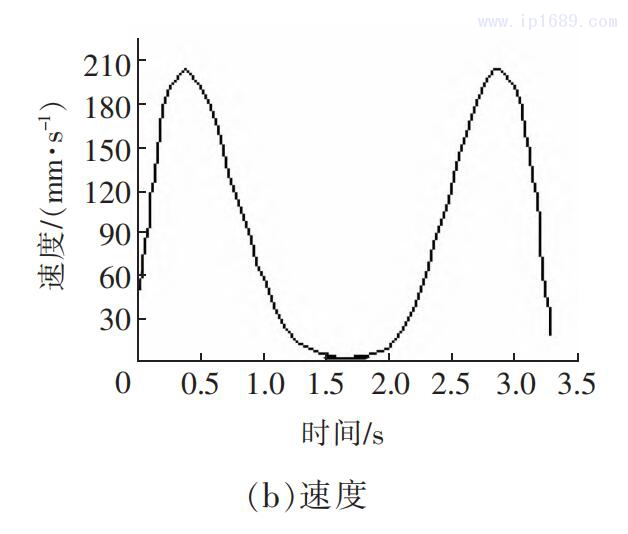

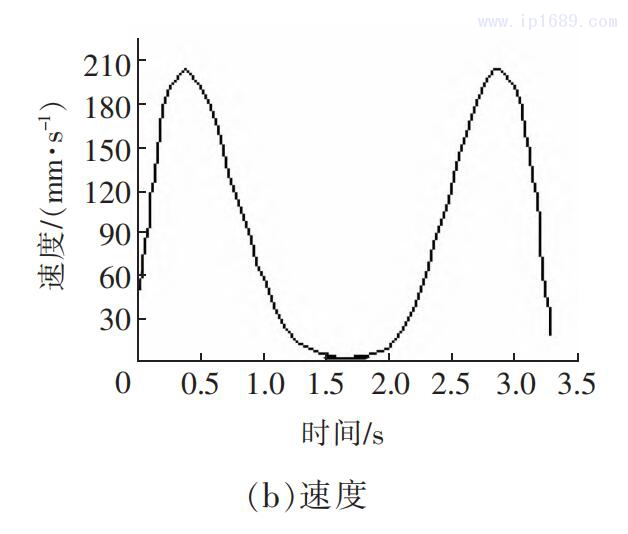

為了方便研究翘鸭,避免結(jié)構(gòu)過于復(fù)雜而影響仿真計算速度 滴铅,將結(jié)構(gòu)等效簡化 ,進行單個曲臂組的運動仿真[9-11] 就乓。簡化結(jié)構(gòu)和運動簡圖分別如圖 5失息、圖 6所 示。設(shè)計空動作循環(huán)為 3.3 s档址,成型機構(gòu)在初始位置時盹兢, 氣缸做功,在1.5 s 時完成合模過程守伸,1.5~1.8 s 內(nèi)進行保壓绎秒,3.3 s 時恢復(fù)至初始位置,完成一個吸塑產(chǎn)品的成型動作 尼摹。加載 SolidWorks Motion 插件见芹,通過運動仿真分析研究該設(shè)計是否合理,運動是否干涉蠢涝。

設(shè)定曲臂初始夾角為 77.4°玄呛,曲臂與曲臂軸 、曲臂軸與支承座 和二、三曲臂塊與曲臂軸之間均為轉(zhuǎn)動 副徘铝,設(shè)置接觸類型為實體接觸[12-14] 。同時設(shè)置馬達參數(shù)函數(shù)為:STEP(time,0惕它,0怕午,1.5,155)+ STEP(time淹魄,1.5郁惜,0,1.8甲锡,0)+ STEP(time兆蕉,1.8,0缤沦,3.3恨樟,-155)。設(shè)置

圖5 成型機構(gòu)簡化結(jié)構(gòu)

圖6 曲臂運動簡圖

仿真時間為 3.3 s疚俱,仿真步數(shù)為 200 步 劝术。后處理得到上支承座和曲臂運動曲線,如圖 7呆奕、圖 8 所示养晋。

由圖 7(a)可以看出,上支承座最大位移變化為148.4 mm梁钾,接近開合尺寸的一 半 绳泉。從圖 8(b)可以看出 ,曲臂在運動過程中會發(fā)生速度突變 姆泻,具有較大慣性 零酪。與閉模過程相比 ,曲臂在開模的過程中拇勃,由于重力的作用其慣性更大 四苇。針對這種情況 ,在實際使用中方咆,可以適當(dāng)增加成型結(jié)構(gòu)的工作循環(huán)時間月腋,即通過使用泄氣閥適當(dāng)減少氣缸力的輸出,輔助開合模過程 瓣赂,以減小機構(gòu)慣性力 榆骚。如果從幾何參數(shù)方面進行優(yōu)化改進 ,相應(yīng)的制造成本會增加 煌集,因此妓肢,適當(dāng)減小氣缸壓力是較好的改進方法。模擬實驗還發(fā)現(xiàn)苫纤,曲臂與氣缸的夾角在 0~1.5 s 內(nèi)從141.05°變成 90.24°碉钠, 符合設(shè)計要求纲缓。

3 靜應(yīng)力分析

在驗證運動仿真符合設(shè)計要求后 ,再對設(shè)計方 案進行靜應(yīng)力分析 放钦。由受力關(guān)系式可知 ,起始位置需要的力最大 恭金。當(dāng)達到終點位置時由于受合模壓力的影響操禀,曲臂受力發(fā)生變化,此時向下的力最大 横腿。運用Ansys的Static Structure模塊分別對曲臂起始位 置與終止位置進行靜應(yīng)力分析颓屑,考察零件是否發(fā)生嚴重變形等 。為了達到簡化模型的目的 耿焊,只對一個曲臂組進行靜應(yīng)力分析[15]揪惦。

在初始位置時,由運動仿真得到馬達力為1500 N罗侯, 設(shè)定曲臂受到的水平力為1500 N器腋,且上支承座受到575N的重力,同時設(shè)置重力等參數(shù)钩杰,對下支承座設(shè)置約束纫塌。在終止位置由受力可知,曲臂受到的水平力幾乎可以忽略[16-17]讲弄。故只施加重力與合模壓力 0.125 MPa作用在上支承座表面措左,對下支承座設(shè)置約束,得到起始位置 避除、運動終止位置曲臂機構(gòu)的應(yīng)力圖 怎披、應(yīng)變圖,分別如圖9瓶摆、圖10所示凉逛。由圖可以看出,曲臂組在起始位置時的最大應(yīng)力為 63.07 MPa群井,未超過Q235A材料的屈服強度鱼炒,其最大變形量為6.109 ×10-5 m,主要變形集中在上支承座與上曲臂之間蝌借。曲臂組在運動終止位置時昔瞧,最大等效應(yīng)力為 23.33 MPa,最大變形量為 2.366 × 10-5 m菩佑。由于隨著曲臂運動過程中自晰,馬達力即氣缸力逐漸減小,故在終止位置時變形與應(yīng)力較起始位置都減小稍坯。

4 結(jié)論

結(jié)合現(xiàn)有機構(gòu)的原理與設(shè)計參數(shù) 酬荞,對吸塑機曲臂式成型結(jié)構(gòu)進行了改進設(shè)計搓劫,建立了曲臂的運動和受力方程,確定了機構(gòu)運動的初始和終止位置參數(shù) 混巧。經(jīng)過改進設(shè)計的曲臂枪向,在合模夾角為180°時,模擬得到的開合尺寸接近設(shè)計要求的開合尺寸咧党;通過軟件進行運動仿真秘蛔,得到每個曲臂組需要的推動力為1724 N,空動作循環(huán)時間為 3.3 s傍衡,該運動仿真結(jié)果基本符合設(shè)計要求深员。依據(jù)運動仿真得到的參數(shù)進行靜力結(jié)構(gòu)分析,得到起始位置與終止位置的等效應(yīng)力圖與形變圖蛙埂,靜力結(jié)構(gòu)仿真結(jié)果顯示應(yīng)力和變形大小均未超過材料極限倦畅,所選材料符合要求。在實際使用中绣的,可以通過使用泄氣閥適當(dāng)減少氣缸力的輸出叠赐,輔助開合模過程,以減小機構(gòu)的慣性力屡江。

參考文獻 :

[ 1 ]劉瑋燎悍,郁舒蘭,丁偉.真空吸塑機及其性能實驗研究[J]. 包裝工程盼理,2011谈山,32(18):34-37.

[ 2 ]劉佳鴻,趙德權(quán)宏怔,田和保奏路,等.碳納米管透明導(dǎo)靜電涂料制備及在吸塑上的應(yīng)用[J].涂料工業(yè) ,2015臊诊,45(8): 72-76.

[ 3 ]鄭鈞文.基于大工計控PLC的吸塑機控制系統(tǒng)設(shè)計與實 現(xiàn)[D].大連:大連理工大學(xué)鸽粉,2014.

[ 4 ]JANSEN K M B,F(xiàn)LAMAN A A M. Construction of fast- response heating elements for injection molding applica- tions[J]. Polymer Engineering & Science 抓艳,1994 触机,34(11): 894-897.

[ 5 ]張德海 ,馬戰(zhàn)勝 玷或,陳慧芳 儡首,等 . 一種單工位真空成型吸塑機的設(shè)計研究[J].機械制造,2008偏友,46(9):10-14.

[ 6 ]鄶紅藝.自動下料機的機械結(jié)構(gòu)設(shè)計與研究[D].太原:中 北大學(xué)蔬胯,2017.

[ 7 ]GE C B,REN Q位他,WANG S P氛濒,et al. Steam-chest molding of expanded thermoplastic polyurethane bead foams and their mechanical properties[J]. Chemical Engineering Sci- ence产场,2017,174:337-346.

[ 8 ]GLODOVÁ I舞竿,LIPTÁK T京景,BOCKO J. Usage of finite ele- ment method for motion and thermal analysis of a specific object in SolidWorks environment[J]. Procedia Engineer- ing,2014骗奖,96:131-135.

[ 9 ]陳紅确徙,趙美寧.屋頂盒灌裝機底部成型機構(gòu)的設(shè)計及仿 真[J].包裝工程,2017重归,38(7):164-168.

CHEN H米愿,ZHAO M N. Design and simulation of the bot- tom forming mechanism of gable -box filling machine [J]. Packaging Engineering厦凤,2017鼻吮,38(7):164-168.(in Chi- nese)

[10]PENNOCK G R ,ISRAR A. Kinematic analysis and syn- thesis of an adjustable six-bar linkage[J]. Mechanism and Machine Theory较鼓,2009椎木,44(2):306-323.

[11]ERKAYA S,U S博烂,UZMAY I. Dynamic analysis of a slid- er-crank mechanism with eccentric connector and plane- tary gears[J]. Mechanism and Machine Theory 香椎,2007,42(4):393-408.

[12]李大磊 禽篱,丁天濤 畜伐,程建民,等 .基于SolidWorks Motion 的空間擺動機構(gòu)的運動分析[J]. 制造業(yè)自動化躺率,2011玛界,33(22):70-71.

[13]韓慶紅,張鎖懷悼吱,陳香利. 基于SolidWorks Motion的灌 裝機分瓶機構(gòu)凸輪曲線設(shè)計[J].包裝工程慎框,2016 ,37(5):110-114.

[14]吳昊后添,童志偉笨枯,陳航 ,等.基于SolidWorks Motion與ADAMS 在改進型BW-280/12泥漿泵的動力學(xué)仿真 [J]. 制造業(yè)自動化遇西,2014馅精,36(5):65-66.

[15]QI X D,SHEN X L. Multidisciplinary design optimization of turbine disks based on ANSYS workbench platforms [J]. Procedia Engineering粱檀,2015硫嘶,99:1275-1283.

[16]汪建新,鄭小偉 . 基于 Workbench 的直線振動篩運動學(xué)和力學(xué)分析以及結(jié)構(gòu)改進[J]. 機械強度梧税,2014 沦疾,36 (6):846-849.

[17]姜振廷称近,鄭忠才,董旭 . 基于ANSYS WORKBENCH的六自由度機械臂有限元分析及結(jié)構(gòu)優(yōu)化[J]. 制造業(yè)自動化哮塞,2014刨秆,36(1):109-110.