劉祥建眼五,周佳睿,姜勁

(金陵科技學(xué)院機電工程學(xué)院彤灶,南京211169)

摘要:針對某種塑料按鈕開關(guān)帽帶有環(huán)形側(cè)凹且帽體壁厚變化不均勻的結(jié)構(gòu)特點看幼,設(shè)計了一套帶斜導(dǎo)柱側(cè)抽芯機構(gòu)的一模兩腔模具。為改善塑件質(zhì)量及解決塑件脫模問題幌陕,首先诵姜,結(jié)合Moldflow軟件仿真確定了澆口位置和冷卻系統(tǒng),并對塑件的成型過程進行仿真分析搏熄,結(jié)果顯示棚唆,塑料熔體充滿型腔的時間短且兩型腔的充型一致性好暇赤,同時,塑件的體積收縮率小且兩型腔內(nèi)的塑件體積變化均勻宵凌,型腔內(nèi)氣體的排出情況較好鞋囊,氣穴少,塑件產(chǎn)生的翹曲變形量在合理變形范圍之內(nèi)瞎惫。其次溜腐,對模具結(jié)構(gòu)進行設(shè)計,主要包括分型面瓜喇、成型零件以及側(cè)抽芯機構(gòu)挺益。由于塑件帶有環(huán)形側(cè)凹,型芯設(shè)計成組合式結(jié)構(gòu)欠橘,并由大型芯矩肩、滑塊和成型桿成型塑件的帽體部分,采用斜導(dǎo)柱側(cè)抽芯機構(gòu)實現(xiàn)塑件環(huán)形側(cè)凹的成型并脫模肃续。通過Moldflow軟件分析和優(yōu)化模具設(shè)計方案黍檩,可以加快模具的設(shè)計過程,提高塑件的成型質(zhì)量始锚。

關(guān)鍵詞:按鈕開關(guān)帽刽酱;注塑模具;澆口位置瞧捌;成型過程

隨著我國經(jīng)濟的不斷發(fā)展棵里,塑料制品因成本低、質(zhì)量輕姐呐、力學(xué)性能相對較高等諸多優(yōu)點殿怜,在車輛制造、家用電器曙砂、醫(yī)療器械等領(lǐng)域得到了更為廣泛的應(yīng)用头谜。與此同時,注塑模具作為塑料制品成型的主要設(shè)備鸠澈,其設(shè)計與制造技術(shù)也在快速提升[1-6]柱告。

CAD/CAE計算機輔助技術(shù)的應(yīng)用大大方便了注塑模具的設(shè)計過程,為生產(chǎn)出更低成本笑陈、更高質(zhì)量的塑料制品提供了幫助[7-11]际度。王巍等[12]設(shè)計了機載計算機卡鉤塑件的注塑模具,并應(yīng)用Moldflow軟件對塑件的澆口位置和成型過程進行了仿真模擬涵妥,設(shè)計過程中乖菱,根據(jù)仿真模擬結(jié)果選取了塑件的最終澆口位置,塑件的成型分析結(jié)果顯示塑件澆口位置的設(shè)置是合理的。吳小飛[13]進行了掃地機器人底座塑件的注塑模具設(shè)計窒所,針對設(shè)計的注塑模具結(jié)構(gòu)娜氏,應(yīng)用Moldflow軟件對澆注系統(tǒng)和冷卻系統(tǒng)設(shè)計的合理性進行了仿真驗證。邵良臣等[14]進行了汽車控制面板旋鈕開關(guān)注塑模具結(jié)構(gòu)的設(shè)計墩新,并運用Moldflow軟件進行了塑件成型過程中的流動、冷卻及翹曲仿真模擬窟坐,從而對塑件的成型工藝方案進行優(yōu)化海渊。耿金萍等[15]設(shè)計了偏心輪支架塑件的注塑模具,設(shè)計過程中哲鸳,為獲得最佳澆口位置臣疑,保證塑件制品的成型質(zhì)量,運用Moldflow軟件對設(shè)計的澆注系統(tǒng)進行了仿真分析徙菠。熊江等[16]應(yīng)用UG軟件進行了塑料散熱板格柵熱流道疊層注塑模具的結(jié)構(gòu)設(shè)計讯沈,并運用Moldflow軟件進行了最佳澆口位置仿真和澆注系統(tǒng)充填工藝性仿真,優(yōu)化了注塑工藝方案婿奔∪焙荩可以看出,Moldflow軟件在優(yōu)化注塑模具設(shè)計結(jié)構(gòu)萍摊、驗證模具結(jié)構(gòu)的合理性方面發(fā)揮了作用挤茄,通過仿真模擬有利于降低模具的試模成本、加快模具設(shè)計過程冰木、提升塑件制品的質(zhì)量穷劈。

筆者以某種塑料按鈕開關(guān)帽為對象進行注塑模具設(shè)計,按鈕開關(guān)帽帶有環(huán)形側(cè)凹且帽體壁厚變化不均勻踊沸,為改善塑件質(zhì)量及解決塑件脫模問題歇终,應(yīng)用Moldflow軟件對塑件的澆口位置和成型過程進行仿真分析并優(yōu)化模具設(shè)計結(jié)構(gòu),得到合理的注塑方案逼龟。

1 塑件分析

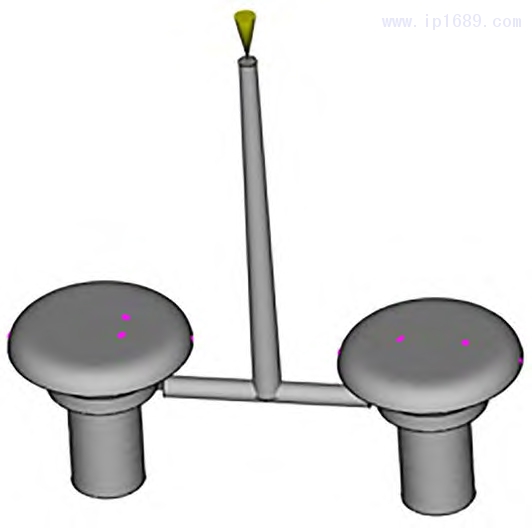

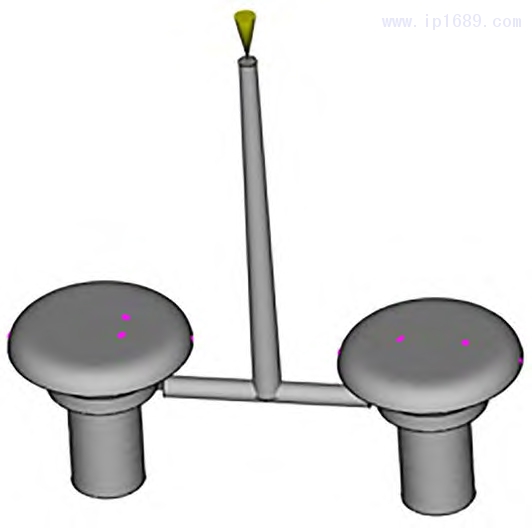

按鈕開關(guān)帽結(jié)構(gòu)如圖1所示评凝,整體外形呈中心對稱結(jié)構(gòu),上部為帽蓋部分审轮,下部為帽體肥哎,塑件結(jié)構(gòu)主要由平面、圓弧面組成疾渣,其中篡诽,帽蓋部分與帽體之間形成環(huán)形側(cè)凹。塑件外形尺寸為50mm×50mm榴捡,最大壁厚為6mm杈女,最小壁厚為1.5mm。塑件材料為丙烯腈-丁二烯-苯乙烯塑料(ABS),其密度為1.05g/cm3达椰,收縮率為0.4%~0.7%翰蠢,該材料耐磨性優(yōu)良,尺寸穩(wěn)定性好啰劲,且沖擊強度較好梁沧,在機電產(chǎn)品中應(yīng)用廣泛。

圖1按鈕開關(guān)帽結(jié)構(gòu)示意圖

使用UG軟件中的體積測量功能蝇裤,得出塑件的體積約為20.40cm3廷支,塑件的質(zhì)量約為21.42g。

2 塑件成型工藝分析

2.1 網(wǎng)格劃分

為提高注塑模具結(jié)構(gòu)的合理性栓辜,在進行模具設(shè)計之前應(yīng)用Moldflow軟件對塑件的澆口位置和成型過程進行仿真分析恋拍。建立按鈕開關(guān)帽仿真模型,并進行網(wǎng)格劃分藕甩,網(wǎng)格劃分后共得到10150個三角形單元施敢,網(wǎng)格質(zhì)量的匹配百分比為80%,網(wǎng)格劃分結(jié)果如圖2所示狭莱。

圖2 網(wǎng)格劃分結(jié)果

2.2 澆注系統(tǒng)方案

澆注系統(tǒng)決定了塑料熔體在注塑模具中的運動流向僵娃,合理的澆注系統(tǒng)結(jié)構(gòu)可以保證來自注塑機噴嘴的塑料熔體達到最佳的流動狀態(tài),并實現(xiàn)平穩(wěn)贩毕、順利地充模悯许,完成整個澆注過程』越祝考慮到塑件制品的結(jié)構(gòu)尺寸較小及塑料熔體流動過程中的流動平衡先壕、壓力平衡的影響,為提高生產(chǎn)效率及確保塑件質(zhì)量的均勻和穩(wěn)定谆甜,注塑模具采用一模兩腔結(jié)構(gòu)垃僚,型腔排布采用平衡式排列。

澆口的位置對塑件質(zhì)量影響較大规辱,為此谆棺,利用Moldflow軟件對塑件進行澆口位置分析,仿真結(jié)果如圖3所示罕袋「氖纾可以看到,推薦的比較合適的澆口位置在鄰近環(huán)狀凸起的塑件帽體一側(cè)附近浴讯,考慮到塑件的環(huán)狀凸起結(jié)構(gòu)以及塑料熔體的流動阻力的影響朵夏,將澆口選在環(huán)狀凸起靠近塑件帽體的邊沿位置。

圖3 澆口位置仿真結(jié)果

根據(jù)上述分析結(jié)果榆纽,澆口選用側(cè)澆口形式仰猖,并設(shè)計澆口厚度為0.8mm捏肢,寬度為2mm,長度為2mm饥侵;主流道為圓錐形結(jié)構(gòu)鸵赫,設(shè)計其小端直徑為5mm,大端直徑為8.24mm躏升,長度為92.7mm辩棒,球面凹坑半徑為20mm;分流道為圓形截面結(jié)構(gòu)膨疏,設(shè)計其直徑為6mm盗温。

2.3 冷卻系統(tǒng)方案

塑料熔體在注塑模具中冷卻成型時,其溫度的變化過程會直接影響塑件質(zhì)量的優(yōu)劣以及塑件生產(chǎn)效率成肘。如果溫度控制不好,塑件容易產(chǎn)生翹曲變形斧蜕、應(yīng)力開裂双霍、表面不光澤及熔合紋等,造成塑件品質(zhì)下降批销,甚至不合格洒闸。同時,塑料熔體的冷卻時間是影響生產(chǎn)效率的關(guān)鍵因素均芽。

注塑模具常使用循環(huán)水進行冷卻丘逸,其中,冷卻回路的形式和冷卻管道的直徑是冷卻系統(tǒng)設(shè)計考慮的兩個主要內(nèi)容掀宋。為減小出入水的溫度差異深纲,使用常溫水作為循環(huán)水進行冷卻,冷卻水管上劲妙、下各有兩根湃鹊,且以環(huán)繞塑件四周的結(jié)構(gòu)形式進行布局,其中镣奋,冷卻水管直徑為10mm币呵,冷卻水管布局如圖4所示。

圖4 冷水管布局示意圖

2.4 成型分析結(jié)果

根據(jù)前述的澆注系統(tǒng)方案和冷卻系統(tǒng)方案侨颈,利用Moldflow軟件模擬塑件的成型過程余赢,對影響塑件成型質(zhì)量的填充時間、體積收縮率哈垢、氣穴位置妻柒、翹曲變形量等因素進行分析。在仿真模擬過程中温赔,設(shè)置塑料熔體溫度為240℃蛤奢,保壓時間為10s鬼癣,開模時間為5s。

圖5為填充時間仿真結(jié)果啤贩。從圖5可以看出待秃,塑料熔體充滿型腔的時間為0.6359s,可短時間內(nèi)將塑料熔體充滿型腔痹屹,同時章郁,在填充過程中,塑料熔體流至兩型腔末端時間的一致性好志衍,且流動均勻平穩(wěn)暖庄,沒有出現(xiàn)填充不足的情況,因此楼肪,有利于獲得高精度培廓、密實的塑件。

圖5 填充時間仿真結(jié)果

圖6是體積收縮率仿真結(jié)果春叫。從圖6塑件的體積變化情況可以看出肩钠,兩型腔內(nèi)的塑件體積變化均勻,且體積收縮率小暂殖,未出現(xiàn)局部位置體積收縮率較大的缺陷价匠,塑件的尺寸穩(wěn)定性較好。

圖6 體積收縮率仿真結(jié)果

圖7是氣穴分布仿真結(jié)果

從圖7可以看出呛每,只在塑件帽蓋部分表面產(chǎn)生了幾處氣穴現(xiàn)象踩窖,說明型腔內(nèi)氣體的排出情況較好,另外晨横,氣穴相對接近帽蓋部分的邊沿洋腮,位置靠近分型面,而且該塑件的體積較小手形,排氣量較小徐矩,可利用注塑模具分型面之間的微小間隙自然排氣,更有利于型腔內(nèi)氣體的排出叁幢,避免氣穴的產(chǎn)生滤灯。

圖8是翹曲變形量仿真結(jié)果。

從圖8可以看出曼玩,塑件的翹曲變形主要發(fā)生在帽蓋部分上部和帽體部分下部鳞骤,這兩處位置由于塑件形狀結(jié)構(gòu)的原因,壁厚變化不均勻黍判,導(dǎo)致塑件收縮不均勻而發(fā)生翹曲變形豫尽,其中,產(chǎn)生的最大翹曲變形量為0.3567mm顷帖,相對塑件的結(jié)構(gòu)尺寸美旧,該變形量在合理變形范圍之內(nèi)渤滞,能夠保證塑件的成型精度。

綜上所述榴嗅,前述注塑模具的設(shè)計方案能夠滿足成型要求妄呕。

3 模具結(jié)構(gòu)設(shè)計

3.1 分型面設(shè)計

分型面選擇的優(yōu)劣將直接影響到塑件的成型質(zhì)量,以及模具結(jié)構(gòu)的復(fù)雜程度嗽测、注塑工藝操作的難易程度绪励。

根據(jù)分型面位置的選擇原則,該塑件分型面的設(shè)計唠粥,應(yīng)滿足以下要求:(1)因為該塑件的外觀面要求光順疏魏,因此,分型面要盡量避免選擇在塑件光順的外表面位置處晤愧;(2)因為注塑模具的推出機構(gòu)一般設(shè)在動模部分大莫,因此,分型面的選擇要盡量保證塑件能留在動模部分官份;(3)因為該塑件的外表面存在環(huán)形側(cè)凹葵硕,需要設(shè)計側(cè)抽芯機構(gòu)實現(xiàn)脫模,因此贯吓,分型面的選擇要盡量使側(cè)抽芯行程較短。

綜合上述選擇要求蜀变,分型面選擇在帽蓋部分與環(huán)形側(cè)凹結(jié)合處的最大截面位置悄谐,如圖9所示。

圖9 分型面示意圖

3.2 成型零件設(shè)計

成型零件包括型腔和型芯库北,注塑過程中爬舰,型腔用于成型塑件的帽蓋部分,型芯用于成型塑件的帽體部分寒瓦。

常見的型腔結(jié)構(gòu)有整體式情屹、組合式兩種形式。該塑料按鈕開關(guān)帽尺寸較小杂腰,帽蓋部分結(jié)構(gòu)簡單垃你,因此,注塑模具型腔采用整體式結(jié)構(gòu)喂很,其結(jié)構(gòu)如圖10所示惜颇。

圖10 型腔結(jié)構(gòu)示意圖

型芯也有整體式、組合式兩種結(jié)構(gòu)形式少辣,整體式型芯常用于小型的塑件凌摄,較大塑件的注塑常采用組合式型芯。設(shè)計過程中漓帅,考慮到帽體部分的環(huán)形側(cè)凹結(jié)構(gòu)和孔狀結(jié)構(gòu)锨亏,型芯采用組合式結(jié)構(gòu)痴怨,由大型芯和滑塊成型帽體的環(huán)形側(cè)凹結(jié)構(gòu),由成型桿成型帽體的孔狀結(jié)構(gòu)器予。其中浪藻,大型芯的結(jié)構(gòu)如圖11所示。

圖11 大型芯結(jié)構(gòu)示意圖

3.3 側(cè)抽芯機構(gòu)設(shè)計

由于該塑料按鈕開關(guān)帽的帽蓋部分與帽體之間形成環(huán)形側(cè)凹劣摇,具有與開模方向不一致的分型珠移,注塑模具開模時無法直接將塑件推出,因此末融,設(shè)計過程中钧惧,需要考慮注塑模具的側(cè)向分型與抽芯。

該塑件環(huán)形側(cè)凹較淺勾习,抽芯距較小浓瞪,因此采用斜導(dǎo)柱抽芯機構(gòu),在結(jié)構(gòu)形式上巧婶,將其設(shè)計成斜導(dǎo)柱安裝在定模上乾颁、滑塊安裝在動模上的形式。這種結(jié)構(gòu)形式適合于塑件的外側(cè)抽芯艺栈,開模過程中英岭,通過斜導(dǎo)柱驅(qū)動側(cè)面的滑塊向外運動,從而方便推管將塑件從成型桿上推出湿右。

3.4 模具整體結(jié)構(gòu)及工作過程

該塑料按鈕開關(guān)帽的注塑模具整體結(jié)構(gòu)如圖12所示诅妹。注塑模具的工作過程如下所示。

(1)合模過程毅人。動模與定模進行合模吭狡,在注塑機合模機構(gòu)推動下,通過導(dǎo)柱的導(dǎo)向丈莺,動模向定模方向運動划煮,實現(xiàn)注塑模具的合模并鎖緊。

(2)注塑過程缔俄。塑料原材料在注塑機的料筒內(nèi)被加熱至熔融狀態(tài)弛秋,然后塑料熔體通過注塑機的噴嘴依次進入注塑模具的主流道、分流道俐载、澆口铐懊,最后進入型腔。

(3)保壓和冷卻過程瞎疼。塑料熔體在注塑模具的型腔內(nèi)進行保壓和冷卻科乎,進而獲得相應(yīng)形狀的塑件。

(4)開模過程贼急。在注塑機的開模力作用下茅茂,動模向遠離定模的方向運動捏萍,動模與定模在分型面位置分開一定的距離,在動模運動過程中空闲,主流道里面的塑料凝料將脫離定模并跟隨動模一起運動令杈,同時,在斜導(dǎo)柱的驅(qū)動作用下碴倾,滑塊相對于塑件向外運動逗噩,實現(xiàn)注塑模具的側(cè)向分型與抽芯,注塑機推動推板跌榔,進而推管將塑件從成型桿上推出掉落异雁。

(5)復(fù)位過程。動模與定模再次進行合模僧须,繼續(xù)進行下一個周期的注塑工作過程纲刀。

圖12 注塑模具結(jié)構(gòu)圖

4 結(jié)語

開關(guān)件在機電產(chǎn)品中應(yīng)用廣泛,以某種塑料按鈕開關(guān)帽為對象應(yīng)用Moldflow軟件對其澆口位置和成型過程進行仿真分析担平,并完成了塑件的注塑模具結(jié)構(gòu)設(shè)計示绊。主要分析結(jié)果和設(shè)計工作如下所示。

(1)通過澆口位置仿真分析暂论,澆口設(shè)計為側(cè)澆口形式且位于環(huán)狀凸起靠近塑件帽體的邊沿位置處面褐。塑料熔體的成型仿真結(jié)果顯示,塑料熔體充滿型腔的時間為0.6359s取胎,充型時間短且兩型腔的充型一致性好展哭;塑件的體積收縮率小,兩型腔內(nèi)的塑件體積變化均勻扼菠,未出現(xiàn)局部位置體積收縮率較大的缺陷;塑件的氣穴少且位置相對接近帽蓋部分的邊沿坝咐,型腔內(nèi)氣體的排出情況較好循榆;塑件產(chǎn)生的最大翹曲變形量為0.3567mm,變形量在合理變形范圍之內(nèi)墨坚。

(2)注塑模具設(shè)計為一模兩腔的結(jié)構(gòu)形式秧饮,結(jié)合塑件的結(jié)構(gòu)特點,分型面選擇在塑件帽蓋部分與環(huán)形側(cè)凹結(jié)合處的最大截面位置泽篮,型腔設(shè)計成整體式結(jié)構(gòu)盗尸,型芯設(shè)計成組合式結(jié)構(gòu),并由大型芯帽撑、滑塊和成型桿成型塑件的帽體部分泼各,采用斜導(dǎo)柱側(cè)抽芯機構(gòu)實現(xiàn)塑件環(huán)形側(cè)凹的成型。

參考文獻

[1]胡開元亏拉,李虹波扣蜻,王雷剛.汽車手套箱外蓋注塑模具設(shè)計[J].工程塑料應(yīng)用逆巍,2022,50(3):101?105.

[2]孫令真莽使,葉爍.分體空調(diào)底盤注塑模具設(shè)計[J].中國塑料锐极,2021,35(12):129?136.

[3]陳亞梅.電動車后視鏡連接頭注塑模具設(shè)計[J].合成樹脂及塑料芳肌,2021灵再,38(6):50?54.

[4]周建安.行車記錄儀面殼注塑模具設(shè)計[J].中國塑料,2021亿笤,35(11):133?137.

[5]徐自明.某醫(yī)療器械帶金屬嵌件塑件的注塑模具設(shè)計[J].合成樹脂及塑料翎迁,2021,38(2):62?66.

[6]毛金明责嚷,馬野.廚衛(wèi)處理機殼體注塑模具設(shè)計[J].模具技術(shù)鸳兽,2021(6):13?18.

[7]聶勇軍,劉志軍罕拂,唐振宇.基于CAD/CAM的磁電式振動傳感器注塑模具設(shè)計[J].塑料科技揍异,2021,49(6):84?86.

[8]朱彥爆班,徐喬擎衷掷,莊向斌.基于Moldflow的遙控器殼精密注塑模具設(shè)計[J].塑料科技,2021柿菩,49(3):70?72.

[9]王平洲戚嗅,鐘麗霞,鄭志軍枢舶,等.基于Moldflow和UG的杯托注塑模設(shè)計[J].工程塑料應(yīng)用懦胞,2022,50(7):99?103.

[10]汪政凉泄,馮文躏尉,孫袁星.基于Moldflow的揭蓋式洗發(fā)水瓶蓋注塑模具設(shè)計[J].工程塑料應(yīng)用,2022后众,50(6):105?110.

[11]徐蘭英胀糜,馮思晨,葉幗珊.基于Moldflow的滑動開門鉤注塑模具設(shè)計[J].廣東技術(shù)師范大學(xué)學(xué)報蒂誉,2022(3):8?14.

[12]王巍教藻,張賀,李珍.機載計算機卡鉤注塑模具設(shè)計[J].塑料右锨,2022括堤,51(2):43?46.

[13]吳小飛.掃地機器人底座注塑模具設(shè)計[J].機電信息,2022(4):48?50.

[14]邵良臣,王悅痊臭,張鵬玉哮肚,等.基于Moldflow的汽車控制面板旋鈕開關(guān)注塑模具設(shè)計[J].塑料工業(yè),2019广匙,47(5):67?71.

[15]耿金萍允趟,郭永環(huán),顧祎乙鸦致,等.偏心輪支架注塑模具設(shè)計研究[J].裝備制造技術(shù)潮剪,2021(3):131?135.

[16]熊江,易良培.基于UG和Moldflow的散熱板格柵熱流道疊層注塑模具設(shè)計[J].機械工程師分唾,2021(5):102?104.